Projektowanie i budowa maszy

W dynamicznie rozwijającym się świecie przemysłu, projektowanie i budowa maszyn stanowią fundament nowoczesnych przedsiębiorstw. Od precyzyjnych narzędzi produkcyjnych po skomplikowane linie montażowe, każda maszyna odgrywa kluczową rolę w optymalizacji procesów, zwiększaniu wydajności i zapewnianiu konkurencyjności na rynku globalnym. Zrozumienie procesu powstawania innowacyjnych rozwiązań technicznych, od początkowych koncepcji po finalne wdrożenie, jest niezbędne dla każdego, kto pragnie zgłębić tajniki inżynierii i produkcji.

Proces ten wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, automatyki, a także informatyki. Kluczowe jest nie tylko stworzenie funkcjonalnego urządzenia, ale także zapewnienie jego bezpieczeństwa, niezawodności i zgodności z obowiązującymi normami. Inwestycja w wysokiej jakości projektowanie i budowę maszyn przekłada się bezpośrednio na długoterminowy sukces firmy, minimalizując ryzyko awarii, redukując koszty eksploatacji i umożliwiając wprowadzanie innowacyjnych produktów na rynek.

W niniejszym artykule przyjrzymy się bliżej poszczególnym etapom tego złożonego procesu. Zbadamy, jakie czynniki wpływają na sukces projektu, jakie technologie są obecnie stosowane i jakie wyzwania stoją przed inżynierami i producentami. Naszym celem jest dostarczenie wyczerpujących informacji, które pomogą zrozumieć znaczenie i złożoność projektowania oraz budowy maszyn w kontekście współczesnego przemysłu.

Kluczowe etapy projektowania maszyn dla optymalnej wydajności

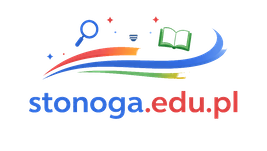

Proces projektowania maszyn to złożona podróż rozpoczynająca się od analizy potrzeb i wymagań klienta. Na tym etapie niezwykle ważne jest precyzyjne zdefiniowanie celu, jaki ma spełniać projektowana maszyna. Czy ma ona usprawnić istniejący proces produkcyjny, czy może jest to zupełnie nowe rozwiązanie? Odpowiedzi na te pytania determinują dalsze kroki. Następnie przechodzi się do fazy koncepcyjnej, gdzie generowane są różnorodne pomysły i szkice rozwiązań. Tutaj kluczowa jest kreatywność inżynierów i ich umiejętność przewidywania potencjalnych problemów.

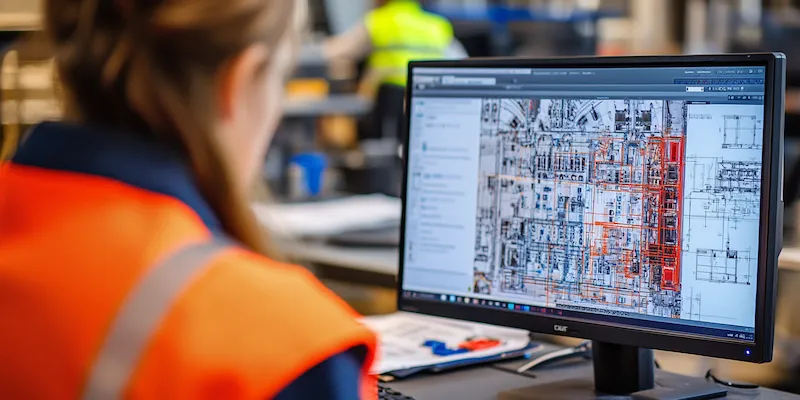

Kolejnym etapem jest szczegółowe projektowanie, które obejmuje tworzenie dokumentacji technicznej, rysunków wykonawczych i specyfikacji materiałowych. Wykorzystuje się do tego zaawansowane oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie trójwymiarowych modeli, symulacje wytrzymałościowe i analizy kinematyczne. Na tym etapie dokonuje się wyboru odpowiednich komponentów, silników, przekładni i systemów sterowania. Warto podkreślić, że nawet najmniejszy element musi być dopasowany do całości, aby zapewnić optymalne działanie maszyny.

Nie można zapomnieć o analizie ryzyka i zapewnieniu bezpieczeństwa. Każda projektowana maszyna musi spełniać rygorystyczne normy bezpieczeństwa, aby chronić operatorów i otoczenie. Tworzone są analizy FMEA (Failure Mode and Effects Analysis), które identyfikują potencjalne punkty awarii i pozwalają na wprowadzenie środków zaradczych. W tej fazie również uwzględnia się ergonomię, aby praca z maszyną była jak najbardziej komfortowa dla użytkownika. Dopracowanie tych aspektów na etapie projektowym znacząco obniża koszty potencjalnych modyfikacji w późniejszym czasie.

Budowa maszyn od podstaw wymaga precyzji i nowoczesnych technologii

Kluczową rolę odgrywają tutaj techniki obróbki skrawaniem, spawania, formowania czy druku 3D. Nowoczesne maszyny CNC (Computer Numerical Control) pozwalają na osiągnięcie niezwykłej precyzji w produkcji części, co jest nieodzowne w przypadku skomplikowanych mechanizmów. Równie ważne jest odpowiednie przygotowanie powierzchni, malowanie czy zabezpieczanie antykorozyjne, które wpływają na żywotność i estetykę maszyny. W procesie budowy często wykorzystuje się również robotykę, automatyzując powtarzalne i pracochłonne czynności.

Następnie następuje montaż poszczególnych podzespołów. Jest to etap wymagający dużego doświadczenia i dokładności. Operatorzy muszą ściśle przestrzegać instrukcji montażu, aby zapewnić prawidłowe połączenie wszystkich elementów. Po zmontowaniu maszyny przeprowadzane są szczegółowe testy i uruchomienia próbne. Sprawdza się poprawność działania wszystkich funkcji, kalibruje się systemy sterowania i dokonuje się ostatnich korekt. Dopiero po pomyślnym przejściu wszystkich testów maszyna jest gotowa do przekazania klientowi. Odpowiednie procedury kontroli jakości na każdym etapie budowy są gwarancją otrzymania produktu spełniającego najwyższe standardy.

Zapewnienie bezpieczeństwa i niezawodności maszyn na każdym etapie ich życia

Bezpieczeństwo i niezawodność maszyn to priorytety, które muszą być brane pod uwagę od samego początku procesu projektowania i budowy, aż po cały okres eksploatacji. Projektowanie maszyn musi uwzględniać analizę ryzyka, eliminację potencjalnych zagrożeń i stosowanie odpowiednich zabezpieczeń. Dotyczy to zarówno fizycznych osłon i systemów awaryjnego zatrzymania, jak i zabezpieczeń programowych sterowników PLC (Programmable Logic Controller).

W trakcie budowy kluczowe jest stosowanie wysokiej jakości materiałów i komponentów od renomowanych producentów. Niesolidne części mogą prowadzić do nieprzewidzianych awarii, które zagrażają bezpieczeństwu operatorów i mogą spowodować przestoje w produkcji. Proces montażu musi być przeprowadzany przez wykwalifikowany personel, zgodnie z dokumentacją techniczną i standardami jakości. Po zakończeniu budowy, przed oddaniem maszyny do użytku, przeprowadza się szczegółowe testy i próby funkcjonalne. Pozwalają one na wykrycie ewentualnych wad i błędów, które mogły powstać podczas produkcji.

Niezawodność maszyny w trakcie eksploatacji zależy również od odpowiedniej konserwacji i serwisu. Regularne przeglądy techniczne, wymiana zużytych części i bieżące naprawy pozwalają utrzymać maszynę w optymalnym stanie technicznym. Ważne jest również szkolenie operatorów w zakresie prawidłowej obsługi maszyny i postępowania w sytuacjach awaryjnych. Pamiętajmy, że nawet najlepiej zaprojektowana i zbudowana maszyna wymaga odpowiedniej troski, aby służyła niezawodnie przez wiele lat. Dbanie o te aspekty minimalizuje ryzyko wypadków i zapewnia ciągłość procesów produkcyjnych.

Współpraca z klientem w procesie projektowania i budowy maszyn

Sukces każdego projektu związanego z projektowaniem i budową maszyn w dużej mierze zależy od efektywnej współpracy z klientem na każdym etapie. Już na samym początku konieczne jest dokładne zrozumienie jego potrzeb, celów biznesowych i specyficznych wymagań technologicznych. Otwarta komunikacja i regularne konsultacje pozwalają na stworzenie rozwiązania idealnie dopasowanego do oczekiwań. W tym celu często organizuje się warsztaty, spotkania analityczne i prezentacje koncepcji.

Ważne jest, aby klient był na bieżąco informowany o postępach prac, podejmowanych decyzjach i ewentualnych wyzwaniach. Pozwala to na szybkie reagowanie na pojawiające się problemy i wprowadzanie niezbędnych korekt. Na etapie projektowania, prezentacja modeli 3D i symulacji pozwala klientowi na wizualizację końcowego produktu i zgłoszenie ewentualnych uwag. W ten sposób unika się nieporozumień i zapewnia, że finalny produkt będzie w pełni zgodny z wizją klienta.

Podczas procesu budowy, klient może zostać zaproszony do udziału w odbiorach częściowych lub obserwacji kluczowych etapów montażu. Pozwala to na bieżąco weryfikować jakość wykonania i zgodność z założeniami. Po zakończeniu budowy, kluczowe jest przeprowadzenie wspólnych testów i uruchomienia próbnego. Umożliwia to klientowi zapoznanie się z działaniem maszyny i weryfikację jej parametrów pracy. Dbałość o transparentność i partnerstwo w relacji z klientem buduje zaufanie i gwarantuje satysfakcję z finalnego produktu, jakim jest zaprojektowana i zbudowana maszyna.

Innowacyjne technologie wykorzystywane w projektowaniu i budowie nowoczesnych maszyn

Współczesne projektowanie i budowa maszyn to dziedziny, które stale ewoluują, napędzane przez rozwój innowacyjnych technologii. Jedną z kluczowych jest cyfrowy bliźniak (digital twin), czyli wirtualna replika fizycznej maszyny. Pozwala ona na symulację różnych scenariuszy działania, testowanie zmian w oprogramowaniu czy przewidywanie potencjalnych awarii bez konieczności ingerencji w realne urządzenie. To znacząco przyspiesza proces projektowania i optymalizacji.

Kolejnym przełomem jest rozwój druku 3D, który umożliwia tworzenie skomplikowanych geometrycznie części o niewielkiej wadze, a jednocześnie dużej wytrzymałości. Technologia ta otwiera nowe możliwości w zakresie personalizacji maszyn i produkcji prototypów w bardzo krótkim czasie. Wykorzystanie zaawansowanych materiałów, takich jak stopy metali czy kompozyty, pozwala na tworzenie maszyn odpornych na trudne warunki pracy i ekstremalne obciążenia.

Automatyzacja i robotyka odgrywają coraz większą rolę nie tylko w budowie maszyn, ale także w ich projektowaniu. Algorytmy uczenia maszynowego potrafią analizować ogromne ilości danych i sugerować optymalne rozwiązania konstrukcyjne. Systemy sterowania stają się coraz bardziej inteligentne, integrując funkcje sztucznej inteligencji, co pozwala maszynom na samodzielne dostosowywanie się do zmieniających się warunków pracy i optymalizację procesów w czasie rzeczywistym. Te postępy technologiczne rewolucjonizują sposób, w jaki myślimy o projektowaniu i budowie maszyn, otwierając drogę do tworzenia jeszcze bardziej wydajnych, bezpiecznych i innowacyjnych rozwiązań.

Koszty i czas realizacji projektu budowy maszyn dopasowanych do potrzeb

Określenie dokładnych kosztów i czasu realizacji projektu budowy maszyny jest zadaniem złożonym, zależnym od wielu czynników. Podstawowym elementem wpływającym na cenę jest stopień skomplikowania projektowanej maszyny. Proste urządzenia o standardowej konstrukcji będą znacznie tańsze i szybsze w wykonaniu niż zaawansowane, zintegrowane linie produkcyjne, wymagające indywidualnych rozwiązań. Równie istotny jest wybór materiałów – wysokiej jakości, specjalistyczne komponenty podnoszą cenę, ale jednocześnie gwarantują większą trwałość i niezawodność.

Kolejnym aspektem jest zakres prac, jakie obejmuje projekt. Czy dotyczy on jedynie budowy maszyny od podstaw, czy również obejmuje projektowanie, instalację, szkolenie operatorów oraz serwis pogwarancyjny? Każdy z tych elementów generuje dodatkowe koszty i wydłuża czas realizacji. Czas potrzebny na realizację projektu jest ściśle powiązany z jego złożonością, dostępnością komponentów oraz aktualnym obciążeniem pracą wykonawcy. Bardzo szczegółowe projekty, wymagające wielu symulacji i testów, naturalnie potrwają dłużej.

Warto również wziąć pod uwagę potencjalne koszty związane z modyfikacjami w trakcie realizacji. Chociaż staramy się minimalizować takie sytuacje poprzez dokładne analizy na etapie projektowania, czasami pojawiają się nieprzewidziane okoliczności lub potrzeby klienta ulegają zmianie. Elastyczność w podejściu do projektu może wiązać się z dodatkowymi kosztami, ale często jest niezbędna do osiągnięcia optymalnego rezultatu. Dokładne ustalenie budżetu i harmonogramu na początku współpracy pozwala uniknąć nieporozumień i zapewnia płynny przebieg całego procesu.