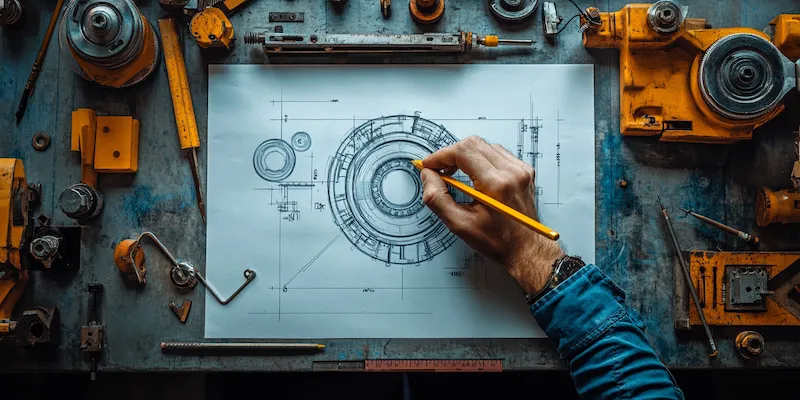

Budowa maszyn roboczych

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość maszyny w trakcie jej pracy. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Wybór odpowiedniego napędu wpływa na efektywność działania maszyny oraz jej zastosowanie w różnych warunkach. Nie można również zapomnieć o systemach sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. Nowoczesne maszyny robocze często wyposażone są w zaawansowane technologie, takie jak automatyka czy telemetria, co zwiększa ich funkcjonalność i bezpieczeństwo.

Jakie materiały są używane do budowy maszyn roboczych

W procesie budowy maszyn roboczych kluczowe znaczenie ma dobór odpowiednich materiałów, które wpływają na trwałość i wydajność urządzeń. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal nierdzewna znajduje zastosowanie w maszynach roboczych pracujących w trudnych warunkach, gdzie narażone są na działanie korozji. W przypadku elementów wymagających dużej precyzji często stosuje się aluminium, które jest lekkie i łatwe w obróbce. W ostatnich latach coraz większą popularnością cieszą się materiały kompozytowe, które łączą w sobie zalety różnych surowców, oferując jednocześnie niską wagę oraz wysoką odporność na czynniki zewnętrzne. Warto również zwrócić uwagę na zastosowanie tworzyw sztucznych w budowie niektórych komponentów maszyn roboczych, takich jak uszczelki czy elementy izolacyjne.

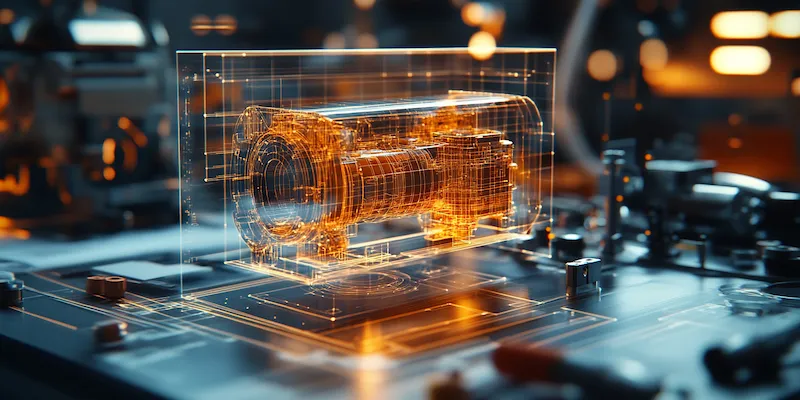

Jakie są najnowsze technologie w budowie maszyn roboczych

W ostatnich latach rozwój technologii znacząco wpłynął na sposób budowy maszyn roboczych, wprowadzając innowacyjne rozwiązania poprawiające ich wydajność i funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, co pozwala na zwiększenie precyzji oraz redukcję kosztów produkcji. Wykorzystanie robotów przemysłowych w montażu maszyn staje się coraz bardziej powszechne, co przekłada się na szybsze tempo pracy oraz mniejsze ryzyko błędów ludzkich. Dodatkowo technologia druku 3D zyskuje na znaczeniu w produkcji komponentów do maszyn roboczych, umożliwiając szybkie prototypowanie oraz dostosowywanie części do specyficznych potrzeb klientów. W dziedzinie elektroniki następuje dynamiczny rozwój systemów sterowania opartych na sztucznej inteligencji, które pozwalają na bardziej zaawansowane zarządzanie procesami produkcyjnymi oraz monitorowanie stanu maszyn w czasie rzeczywistym.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, od budownictwa po rolnictwo i przemysł spożywczy. W sektorze budowlanym wykorzystuje się ciężki sprzęt, taki jak koparki czy dźwigi, które umożliwiają wykonywanie skomplikowanych prac ziemnych oraz transport materiałów budowlanych. W przemyśle rolniczym maszyny takie jak traktory czy kombajny rewolucjonizują sposób uprawy roli i zbioru plonów, zwiększając wydajność i efektywność pracy rolników. Z kolei w przemyśle spożywczym maszyny robocze odgrywają kluczową rolę w procesach pakowania i przetwarzania żywności, co przyczynia się do poprawy jakości produktów oraz ich bezpieczeństwa. W branży motoryzacyjnej wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe do produkcji pojazdów, co pozwala na osiągnięcie wysokiej jakości i powtarzalności produkcji.

Jakie są wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się warunków rynkowych oraz potrzeb klientów. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty, co wymaga dużych nakładów czasu i zasobów. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów, które są kluczowe dla niezawodności maszyn. W związku z tym producenci muszą współpracować z zaufanymi dostawcami materiałów oraz stosować rygorystyczne standardy kontroli jakości. Dodatkowo, w dobie globalizacji, budowa maszyn roboczych często wiąże się z koniecznością zarządzania międzynarodowymi łańcuchami dostaw, co może prowadzić do opóźnień i zwiększenia kosztów produkcji. Warto również zauważyć, że wzrastające wymagania dotyczące ochrony środowiska stawiają przed producentami nowe zadania związane z ekologicznymi aspektami budowy maszyn.

Jakie są przyszłe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz innowacyjnych rozwiązań. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, można spodziewać się jej szerszego zastosowania w projektowaniu i produkcji maszyn. Dzięki algorytmom uczenia maszynowego inżynierowie będą mogli optymalizować procesy produkcyjne oraz przewidywać awarie przed ich wystąpieniem, co znacząco zwiększy efektywność działania urządzeń. Również rozwój autonomicznych systemów robotycznych otwiera nowe możliwości w zakresie automatyzacji procesów przemysłowych. Maszyny zdolne do samodzielnego podejmowania decyzji mogą zrewolucjonizować wiele branż, eliminując potrzebę interwencji człowieka w rutynowych zadaniach. Ponadto, rosnąca świadomość ekologiczna społeczeństwa wpływa na rozwój technologii przyjaznych dla środowiska. Producenci będą coraz częściej poszukiwać sposobów na ograniczenie zużycia energii oraz emisji szkodliwych substancji przez maszyny robocze.

Jakie umiejętności są potrzebne w branży budowy maszyn roboczych

W branży budowy maszyn roboczych istnieje wiele specjalizacji, które wymagają różnorodnych umiejętności i wiedzy technicznej. Inżynierowie mechanicy muszą posiadać solidne podstawy w zakresie mechaniki, materiałoznawstwa oraz technologii produkcji, aby móc projektować maszyny o wysokiej wydajności i niezawodności. Wiedza z zakresu automatyki i robotyki staje się coraz bardziej istotna, zwłaszcza w kontekście automatyzacji procesów produkcyjnych. Programiści zajmujący się tworzeniem oprogramowania dla systemów sterowania muszą być biegli w językach programowania oraz znać zasady działania systemów informatycznych wykorzystywanych w przemyśle. Dodatkowo umiejętności analityczne są niezbędne do interpretacji danych zbieranych przez maszyny oraz ich optymalizacji. Pracownicy odpowiedzialni za kontrolę jakości muszą mieć wiedzę na temat standardów jakości oraz metod testowania komponentów i gotowych produktów. Wreszcie umiejętności interpersonalne są ważne dla efektywnej współpracy w zespołach projektowych oraz komunikacji z klientami i dostawcami.

Jakie są najważniejsze normy i przepisy dotyczące budowy maszyn roboczych

Budowa maszyn roboczych podlega wielu normom i przepisom prawnym, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Unii Europejskiej jednym z kluczowych dokumentów regulujących tę tematykę jest Dyrektywa Maszynowa, która określa wymagania dotyczące projektowania i produkcji maszyn. Zgodność z tą dyrektywą jest obowiązkowa dla producentów chcących wprowadzić swoje maszyny na rynek europejski. Normy ISO również odgrywają istotną rolę w zapewnieniu wysokiej jakości produktów oraz bezpieczeństwa ich użytkowania. Normy te obejmują zarówno aspekty techniczne, jak i organizacyjne związane z procesem produkcji. Oprócz norm dotyczących samej budowy maszyn istnieją także przepisy dotyczące ochrony zdrowia i bezpieczeństwa pracy, które nakładają obowiązki na pracodawców związane z zapewnieniem bezpiecznych warunków pracy dla operatorów maszyn. Warto również zwrócić uwagę na regulacje dotyczące ochrony środowiska, które stają się coraz bardziej restrykcyjne w kontekście emisji spalin czy hałasu generowanego przez maszyny robocze.

Jakie są przykłady innowacyjnych rozwiązań w budowie maszyn roboczych

Innowacyjne rozwiązania w budowie maszyn roboczych mają kluczowe znaczenie dla zwiększenia efektywności produkcji oraz poprawy jakości wykonywanych prac. Przykładem takiego rozwiązania jest zastosowanie technologii Internetu rzeczy (IoT), która umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu możliwe jest szybsze wykrywanie usterek oraz optymalizacja procesów serwisowych. Innym interesującym przykładem jest wykorzystanie druku 3D do produkcji komponentów maszyn, co pozwala na szybsze prototypowanie oraz redukcję kosztów związanych z tradycyjnymi metodami produkcji. Technologie takie jak sztuczna inteligencja mogą być wykorzystywane do analizy danych operacyjnych oraz prognozowania awarii, co zwiększa niezawodność urządzeń. Również rozwój autonomicznych systemów robotycznych otwiera nowe możliwości w zakresie automatyzacji procesów przemysłowych, eliminując potrzebę interwencji człowieka w rutynowych zadaniach.

Jakie są trendy rynkowe wpływające na budowę maszyn roboczych

Trendy rynkowe mają istotny wpływ na sposób budowy maszyn roboczych oraz ich przyszłość na rynku przemysłowym. Jednym z najważniejszych trendów jest rosnące zainteresowanie automatyzacją procesów produkcyjnych, co skłania producentów do inwestycji w nowoczesne technologie i rozwiązania robotyczne. Klienci oczekują coraz większej wydajności i elastyczności od swoich dostawców sprzętu, co prowadzi do konieczności dostosowywania oferty do zmieniających się potrzeb rynku. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawia, że producenci muszą zwracać uwagę na aspekty związane z ochroną środowiska podczas projektowania nowych maszyn. Wzrasta także znaczenie cyfryzacji procesów przemysłowych, co wiąże się z koniecznością integracji systemów informatycznych ze sprzętem produkcyjnym. Klientom zależy na pełnej transparentności procesów oraz możliwości monitorowania wydajności urządzeń w czasie rzeczywistym.