Przemysł metalurgiczny co to?

Przemysł metalurgiczny to gałąź przemysłu zajmująca się wydobywaniem, przetwarzaniem oraz obróbką metali. Jego znaczenie w gospodarce jest ogromne, ponieważ metale są podstawowymi surowcami wykorzystywanymi w wielu branżach, takich jak budownictwo, motoryzacja, elektronika czy energetyka. Procesy metalurgiczne obejmują zarówno wydobycie rud metali, jak i ich przetwarzanie w celu uzyskania wysokiej jakości stopów. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, które pozwalają na efektywne wykorzystanie surowców oraz minimalizację negatywnego wpływu na środowisko. Warto również zauważyć, że przemysł ten ma długą historię, sięgającą czasów prehistorycznych, kiedy to ludzie zaczęli wykorzystywać naturalnie występujące metale do produkcji narzędzi i broni. W miarę rozwoju cywilizacji, metalurgia stała się kluczowym elementem postępu technologicznego i gospodarczego.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które są niezbędne do uzyskania gotowych produktów metalowych. Pierwszym z nich jest wydobycie surowców mineralnych, które odbywa się najczęściej w kopalniach. Następnie surowce te poddawane są procesom wzbogacania, które mają na celu usunięcie niepożądanych zanieczyszczeń oraz zwiększenie zawartości metalu w rudzie. Kolejnym etapem jest topnienie, podczas którego ruda jest podgrzewana w piecach wysokotemperaturowych, co pozwala na oddzielenie metalu od pozostałych składników. Po uzyskaniu płynnego metalu następuje proces odlewania, który polega na formowaniu go w odpowiednie kształty. Po odlewaniu metale często wymagają dalszej obróbki mechanicznej, takiej jak walcowanie czy kucie, aby uzyskać pożądane właściwości fizyczne i mechaniczne. Ostatnim etapem jest obróbka cieplna oraz chemiczna, która ma na celu poprawienie charakterystyk materiału i dostosowanie go do konkretnych zastosowań.

Jakie są wyzwania stojące przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpływać na jego rozwój oraz konkurencyjność na rynku globalnym. Jednym z najważniejszych problemów jest rosnąca potrzeba zrównoważonego rozwoju oraz minimalizacji negatywnego wpływu na środowisko. W związku z tym wiele firm stara się wdrażać innowacyjne technologie, które pozwalają na efektywne wykorzystanie surowców oraz ograniczenie emisji gazów cieplarnianych. Kolejnym wyzwaniem jest zmieniający się rynek pracy oraz niedobór wykwalifikowanej kadry pracowniczej. Przemysł metalurgiczny wymaga specjalistów z zakresu inżynierii materiałowej oraz technologii produkcji, co sprawia, że konieczne staje się inwestowanie w edukację i szkolenia pracowników. Dodatkowo globalizacja rynku prowadzi do wzrostu konkurencji ze strony krajów o niższych kosztach produkcji, co wymusza na europejskich producentach poszukiwanie nowych strategii biznesowych oraz innowacyjnych rozwiązań technologicznych. Wreszcie zmiany regulacyjne dotyczące ochrony środowiska oraz standardów jakości mogą wpływać na koszty produkcji i organizację pracy w zakładach metalurgicznych.

Jakie są przyszłe kierunki rozwoju przemysłu metalurgicznego?

Przemysł metalurgiczny stoi u progu wielu zmian i innowacji, które mogą znacząco wpłynąć na jego przyszłość. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych oraz wdrażanie sztucznej inteligencji. Dzięki tym technologiom możliwe będzie zwiększenie efektywności produkcji oraz redukcja kosztów operacyjnych. Automatyzacja pozwala także na poprawę jakości produktów poprzez eliminację błędów ludzkich podczas procesów obróbczych. Kolejnym istotnym trendem jest rozwój materiałów o nowych właściwościach, takich jak lekkie stopy czy kompozyty, które mogą znaleźć zastosowanie w różnych branżach przemysłowych. W kontekście ochrony środowiska coraz większe znaczenie ma recykling metali oraz wykorzystanie surowców wtórnych jako alternatywy dla tradycyjnych źródeł surowców naturalnych. Przemysł metalurgiczny będzie musiał także dostosować się do rosnących wymagań dotyczących zrównoważonego rozwoju i odpowiedzialności społecznej przedsiębiorstw. Wreszcie innowacje technologiczne związane z cyfryzacją i Internetem Rzeczy mogą przyczynić się do optymalizacji procesów produkcyjnych oraz lepszego zarządzania łańcuchami dostaw.

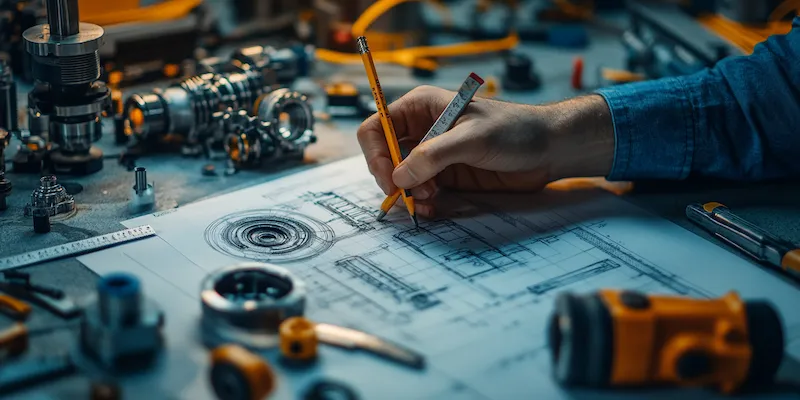

Jakie są najważniejsze metody obróbki metali w metalurgii?

W przemyśle metalurgicznym istnieje wiele metod obróbki metali, które są kluczowe dla uzyskania pożądanych właściwości materiałów. Jedną z podstawowych metod jest walcowanie, które polega na deformacji metalu pod wpływem sił działających w kierunku jego długości. Proces ten pozwala na uzyskanie blach, prętów oraz innych kształtów o określonych wymiarach i właściwościach mechanicznych. Inną popularną metodą jest kucie, które polega na formowaniu metalu poprzez uderzenia lub nacisk. Kucie może być wykonywane na gorąco lub na zimno, co wpływa na właściwości końcowego produktu. W przypadku bardziej skomplikowanych kształtów często stosuje się procesy odlewnicze, gdzie płynny metal wlewany jest do formy, a następnie schładza się, tworząc solidny przedmiot. Dodatkowo istnieją techniki takie jak spawanie, które łączą różne elementy metalowe w jedną całość, oraz obróbka skrawaniem, która polega na usuwaniu nadmiaru materiału z powierzchni metalu w celu uzyskania precyzyjnych wymiarów. Współczesne technologie pozwalają również na wykorzystanie laserów oraz plazmy do cięcia i formowania metali, co zwiększa precyzję i efektywność procesów produkcyjnych.

Jakie są główne surowce wykorzystywane w metalurgii?

W przemyśle metalurgicznym wykorzystywane są różnorodne surowce, które stanowią podstawę do produkcji różnych stopów i wyrobów metalowych. Najważniejszymi surowcami są rudy metali, takie jak żelazo, miedź, aluminium czy cynk. Żelazo jest jednym z najczęściej wykorzystywanych metali i stanowi podstawowy składnik stali, która jest niezbędna w budownictwie oraz przemyśle motoryzacyjnym. Miedź z kolei jest ceniona za swoje właściwości przewodzące i znajduje zastosowanie w elektronice oraz instalacjach elektrycznych. Aluminium jest lekkim metalem o wysokiej odporności na korozję, co czyni go idealnym materiałem do produkcji komponentów lotniczych oraz opakowań. Oprócz rud metali istotne są także materiały pomocnicze, takie jak węgiel koksujący używany do produkcji stali czy różnego rodzaju dodatki stopowe, które mają na celu poprawę właściwości mechanicznych i chemicznych finalnych produktów. W ostatnich latach rośnie znaczenie surowców wtórnych, takich jak złom metalowy, który może być przetwarzany i wykorzystywany ponownie w procesach produkcyjnych.

Jakie są zastosowania przemysłu metalurgicznego w codziennym życiu?

Przemysł metalurgiczny ma ogromny wpływ na nasze codzienne życie poprzez dostarczanie materiałów wykorzystywanych w wielu dziedzinach. Metale i ich stopy znajdują zastosowanie w budownictwie, gdzie są używane do produkcji konstrukcji stalowych, rur czy elementów wykończeniowych. Stal nierdzewna jest szczególnie ceniona za swoją odporność na korozję i estetykę, co czyni ją idealnym materiałem do produkcji sprzętu kuchennego oraz mebli ogrodowych. W przemyśle motoryzacyjnym metale odgrywają kluczową rolę w produkcji karoserii samochodowych, silników oraz układów hamulcowych. Dodatkowo metale są niezbędne w elektronice – miedź jest powszechnie stosowana w przewodach elektrycznych i komponentach elektronicznych ze względu na swoje doskonałe właściwości przewodzące. W medycynie metale takie jak tytan czy stal chirurgiczna są wykorzystywane do produkcji implantów oraz narzędzi chirurgicznych ze względu na ich biokompatybilność i trwałość. Również w gospodarstwach domowych spotykamy wiele produktów wykonanych z metalu – od garnków po narzędzia ogrodnicze.

Jakie innowacje technologiczne wpływają na przemysł metalurgiczny?

Innowacje technologiczne mają kluczowe znaczenie dla rozwoju przemysłu metalurgicznego i jego zdolności do konkurowania na rynku globalnym. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych, która umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę za pomocą zaawansowanych algorytmów sztucznej inteligencji. Dzięki temu możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii maszyn zanim one wystąpią. Kolejnym istotnym kierunkiem rozwoju są technologie druku 3D, które pozwalają na tworzenie skomplikowanych struktur metalowych bez konieczności stosowania tradycyjnych metod obróbczych. Druk 3D otwiera nowe możliwości projektowania i produkcji komponentów o unikalnych kształtach oraz właściwościach mechanicznych. W zakresie ochrony środowiska rozwijane są technologie umożliwiające recykling metali oraz minimalizację odpadów powstających podczas procesów produkcyjnych. Inwestycje w odnawialne źródła energii oraz efektywność energetyczną również stają się coraz bardziej popularne w branży metalurgicznej.

Jakie są najważniejsze trendy rynkowe w przemyśle metalurgicznym?

W przemyśle metalurgicznym można zauważyć kilka kluczowych trendów rynkowych, które mają istotny wpływ na jego rozwój i przyszłość. Po pierwsze rośnie zapotrzebowanie na materiały lekkie i wytrzymałe, co wynika z potrzeby zwiększenia efektywności energetycznej pojazdów oraz urządzeń elektronicznych. W związku z tym producenci coraz częściej inwestują w badania nad nowymi stopami aluminium czy kompozytami włóknistymi. Kolejnym ważnym trendem jest wzrost znaczenia recyklingu metali jako sposobu na pozyskiwanie surowców wtórnych oraz redukcję kosztów produkcji. Firmy starają się wdrażać strategie gospodarki cyrkularnej, co pozwala im nie tylko oszczędzać surowce naturalne, ale także zmniejszać negatywny wpływ działalności przemysłowej na środowisko naturalne. Dodatkowo globalizacja rynku sprawia, że przedsiębiorstwa muszą dostosowywać swoje strategie biznesowe do zmieniających się warunków rynkowych oraz oczekiwań klientów. Wzrastająca konkurencja prowadzi do innowacji produktowych oraz poszukiwania nowych rynków zbytu dla wyrobów metalowych.