Automatyka przemysłowa budowa maszyn

Automatyka przemysłowa, będąca nieodłącznym elementem nowoczesnej budowy maszyn, rewolucjonizuje sposób, w jaki funkcjonują przedsiębiorstwa produkcyjne. Jej zastosowanie pozwala na znaczące zwiększenie efektywności, precyzji i bezpieczeństwa procesów produkcyjnych. Wdrożenie zaawansowanych systemów automatyki w nowo projektowanych maszynach to nie tylko odpowiedź na rosnące wymagania rynku, ale przede wszystkim inwestycja w przyszłość, która przekłada się na konkurencyjność i innowacyjność firmy.

Budowa maszyn zintegrowanych z systemami automatyki to proces wymagający interdyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, informatyki oraz robotyki. Kluczowe jest zrozumienie specyfiki procesu produkcyjnego, dla którego maszyna jest przeznaczona, aby dobrać optymalne rozwiązania automatyzacyjne. Od prostych układów sterowania po złożone systemy zarządzania produkcją, każdy element automatyki odgrywa rolę w optymalizacji pracy.

Integracja automatyki z maszynami pozwala na eliminację błędów ludzkich, redukcję kosztów produkcji poprzez minimalizację odpadów i zużycia energii, a także na pracę w warunkach niebezpiecznych dla człowieka. Nowoczesne maszyny, dzięki zastosowaniu automatyki, mogą pracować w sposób ciągły, zoptymalizowany pod kątem wydajności, dostosowując się dynamicznie do zmieniających się parametrów produkcji. To właśnie ta elastyczność i precyzja czynią automatykę przemysłową tak cennym narzędziem w budowie maszyn.

Rozwój technologii, takich jak sztuczna inteligencja, uczenie maszynowe i Internet Rzeczy (IoT), otwiera nowe możliwości w zakresie automatyzacji. Maszyny stają się coraz bardziej „inteligentne”, zdolne do samodzielnego diagnozowania problemów, optymalizacji własnych parametrów pracy, a nawet uczenia się z doświadczenia. Taka ewolucja pozwala na tworzenie maszyn, które nie tylko wykonują zadania, ale aktywnie uczestniczą w procesie doskonalenia produkcji.

W kontekście budowy maszyn, automatyka przemysłowa obejmuje szeroki zakres działań, od projektowania układów sterowania, poprzez dobór i integrację komponentów, aż po programowanie i testowanie gotowych rozwiązań. Celem jest stworzenie systemów, które są niezawodne, wydajne, bezpieczne i łatwe w obsłudze, a jednocześnie otwarte na przyszłe modyfikacje i rozbudowę. Inwestycja w automatykę to inwestycja w przyszłość, która pozwala na utrzymanie przewagi konkurencyjnej na globalnym rynku.

Kluczowe zalety wykorzystania automatyki w budowie maszyn produkcyjnych

Zastosowanie automatyki przemysłowej w procesie budowy maszyn produkcyjnych przynosi szereg wymiernych korzyści, które bezpośrednio wpływają na rentowność i efektywność przedsiębiorstwa. Jedną z najistotniejszych zalet jest znaczące zwiększenie wydajności. Zautomatyzowane linie produkcyjne są w stanie pracować w trybie ciągłym, z optymalną prędkością, eliminując przestoje związane z przerwami, zmęczeniem operatorów czy potrzebą ręcznej interwencji.

Precyzja to kolejna kluczowa korzyść. Systemy automatyki, oparte na zaawansowanych czujnikach i algorytmach sterowania, gwarantują powtarzalność procesów z mikronową dokładnością. Minimalizuje to ryzyko wystąpienia błędów produkcyjnych, co bezpośrednio przekłada się na zmniejszenie ilości braków i odrzutów, a tym samym na obniżenie kosztów materiałowych i produkcyjnych. Każdy element wyprodukowany z zachowaniem najwyższej precyzji zwiększa wartość końcowego produktu.

Bezpieczeństwo pracowników jest priorytetem w każdej nowoczesnej fabryce. Automatyka pozwala na przeniesienie wykonywania zadań niebezpiecznych, monotonnych lub wymagających dużej siły fizycznej na maszyny i roboty. Operatorzy mogą skupić się na nadzorowaniu procesów, kontroli jakości i bardziej złożonych czynnościach, które wymagają ludzkiej inteligencji i zdolności decyzyjnych. To znacząco redukuje ryzyko wypadków przy pracy.

Automatyka przemysłowa umożliwia również znaczną redukcję kosztów operacyjnych. Mniejsza liczba operatorów potrzebnych do obsługi linii produkcyjnych, optymalne zużycie energii elektrycznej i surowców, a także minimalizacja strat wynikających z błędów, składają się na obniżenie kosztów jednostkowych produkcji. Długoterminowo, te oszczędności są kluczowe dla utrzymania konkurencyjności cenowej produktów.

Elastyczność produkcji to kolejna ważna zaleta. Nowoczesne systemy automatyki pozwalają na szybkie rekonfiguracje linii produkcyjnych w celu dostosowania ich do wytwarzania różnych wariantów produktów lub całkowicie nowych modeli. Ta zdolność do adaptacji jest niezwykle cenna w dynamicznie zmieniającym się środowisku rynkowym, pozwalając firmom na szybsze reagowanie na potrzeby klientów i trendy.

Główne etapy automatyzacji w procesie budowy maszyn przemysłowych

Proces automatyzacji w budowie maszyn przemysłowych to złożony projekt, który wymaga starannego planowania i realizacji. Rozpoczyna się od szczegółowej analizy potrzeb i celów, które ma spełnić zautomatyzowana maszyna. Na tym etapie określa się zakres automatyzacji, kluczowe funkcje do zrealizowania oraz oczekiwane rezultaty, takie jak wzrost wydajności, poprawa jakości czy redukcja kosztów. Zrozumienie specyfiki procesu produkcyjnego jest tu absolutnie fundamentalne.

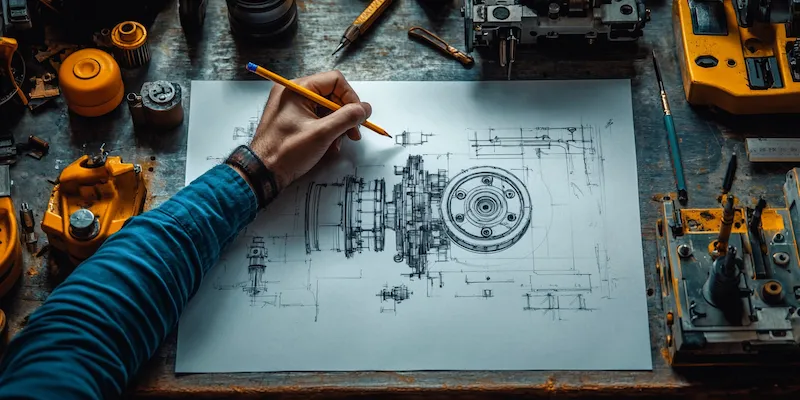

Kolejnym krokiem jest projektowanie systemu automatyki. Obejmuje ono wybór odpowiednich sterowników PLC (Programmable Logic Controller), czujników, siłowników, napędów, a także interfejsów człowiek-maszyna (HMI) umożliwiających operatorom interakcję z systemem. Na tym etapie tworzone są również schematy elektryczne i algorytmy sterowania, które będą podstawą działania maszyny. Dobór komponentów musi być przemyślany pod kątem ich kompatybilności, niezawodności i kosztów.

Następnie następuje integracja zaprojektowanych systemów automatyki z mechaniczną konstrukcją maszyny. Jest to etap, w którym wszystkie komponenty są fizycznie montowane i łączone. Kluczowe jest zapewnienie prawidłowego okablowania, montażu czujników w odpowiednich miejscach oraz integracji napędów z elementami wykonawczymi. Ten etap wymaga ścisłej współpracy między inżynierami mechanikami a specjalistami od automatyki.

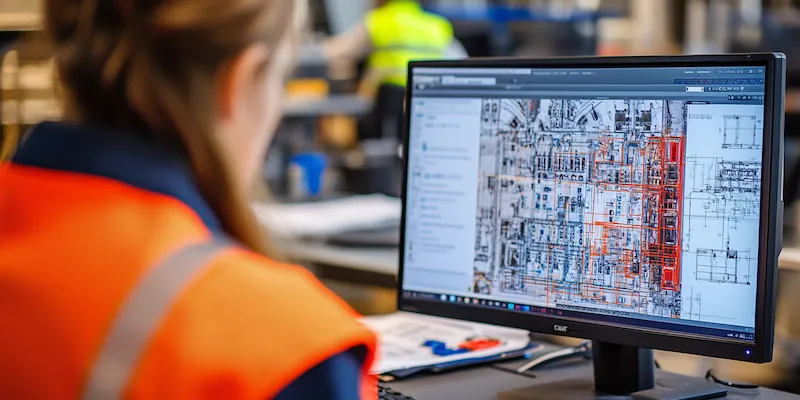

Po fizycznym połączeniu wszystkich elementów przechodzi się do programowania sterowników PLC i interfejsów HMI. Programiści tworzą kod, który definiuje logikę działania maszyny, sekwencje operacji, reakcje na sygnały z czujników oraz sposób prezentacji informacji operatorowi. Testowanie poszczególnych funkcji programu jest niezbędne do wykrycia i usunięcia ewentualnych błędów na wczesnym etapie.

Ostatnim etapem jest kompleksowe testowanie i uruchomienie maszyny. Obejmuje ono symulację pracy w różnych warunkach, testy obciążeniowe, weryfikację bezpieczeństwa oraz kalibrację czujników i napędów. Po pomyślnym przejściu wszystkich testów maszyna jest gotowa do wdrożenia w docelowym środowisku produkcyjnym. Ważne jest również zapewnienie szkoleń dla operatorów i personelu technicznego, aby mogli oni efektywnie korzystać z nowych możliwości.

Wybór odpowiedniego OCP przewoźnika w kontekście budowy maszyn zautomatyzowanych

Współczesna budowa maszyn zautomatyzowanych często wiąże się z koniecznością zapewnienia niezawodnego i bezpiecznego transportu komponentów, gotowych maszyn lub części pomiędzy różnymi lokalizacjami. W tym kontekście wybór odpowiedniego OCP przewoźnika, czyli Operatora Centrum Logistycznego, odgrywa kluczową rolę w efektywnym zarządzaniu łańcuchem dostaw. OCP przewoźnik to firma, która specjalizuje się w organizacji i koordynacji przewozu towarów, często korzystając z zaawansowanych technologii śledzenia i zarządzania flotą.

Wybierając OCP przewoźnika do obsługi logistycznej związanej z budową maszyn, należy wziąć pod uwagę kilka istotnych czynników. Po pierwsze, doświadczenie przewoźnika w transporcie ładunków wielkogabarytowych, delikatnych lub wymagających specjalistycznych warunków (np. kontrola temperatury) jest nieocenione. Maszyny przemysłowe często są ciężkie, wrażliwe na wstrząsy i uszkodzenia, dlatego potrzebny jest partner, który rozumie te specyficzne potrzeby.

Po drugie, zdolność OCP przewoźnika do zapewnienia kompleksowej obsługi jest ważna. Oznacza to nie tylko sam transport, ale także potencjalnie usługi takie jak magazynowanie, załadunek i rozładunek z użyciem odpowiedniego sprzętu, ubezpieczenie ładunku oraz pomoc w formalnościach celnych, jeśli transport odbywa się międzynarodowo. Integracja tych usług w ramach jednego dostawcy znacząco upraszcza proces logistyczny.

Kolejnym kluczowym aspektem jest technologia wykorzystywana przez OCP przewoźnika. Nowoczesne systemy śledzenia GPS pozwalają na bieżąco monitorować pozycję ładunku, co daje pewność co do jego lokalizacji i przewidywany czas dotarcia. Zaawansowane platformy do zarządzania transportem (TMS) ułatwiają planowanie tras, optymalizację kosztów i komunikację z klientem. Wybór przewoźnika inwestującego w technologie świadczy o jego profesjonalizmie i dbałości o efektywność.

Należy również zwrócić uwagę na referencje i reputację OCP przewoźnika na rynku. Opinie innych klientów, zwłaszcza tych działających w branży produkcyjnej lub budowlanej, mogą dostarczyć cennych informacji na temat rzetelności, terminowości i jakości świadczonych usług. Długoterminowa współpraca z zaufanym OCP przewoźnikiem może stać się istotnym elementem sukcesu w realizacji projektów budowy maszyn zautomatyzowanych, zapewniając płynność dostaw i minimalizując ryzyko opóźnień.

Integracja zaawansowanych technologii w budowie nowych maszyn przemysłowych

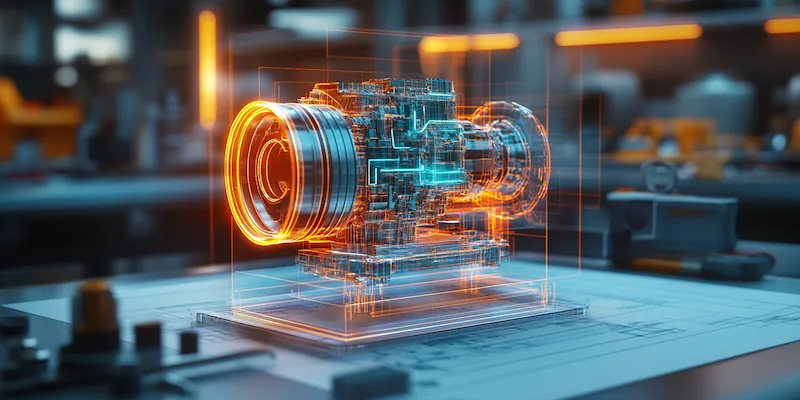

Nowoczesna budowa maszyn przemysłowych nie może obyć się bez integracji najnowszych osiągnięć technologicznych. Internet Rzeczy (IoT) umożliwia maszynom komunikację ze sobą oraz z systemami zarządzania produkcją w czasie rzeczywistym. Czujniki rozmieszczone na maszynie zbierają dane dotyczące jej stanu, wydajności, zużycia energii i parametrów pracy. Dane te są następnie przesyłane do chmury lub lokalnych serwerów, gdzie mogą być analizowane w celu optymalizacji procesów, przewidywania awarii (predykcyjne utrzymanie ruchu) i poprawy efektywności.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają coraz większą rolę w automatyzacji. Algorytmy AI mogą analizować ogromne ilości danych generowanych przez maszyny, identyfikując wzorce, które są niewidoczne dla człowieka. Dzięki temu maszyny mogą uczyć się na podstawie doświadczeń, optymalizować swoje działanie w locie, a nawet podejmować autonomiczne decyzje. Przykładem może być system wizyjny oparty na AI, który samodzielnie kontroluje jakość produktów z niezwykłą precyzją.

Robotyka współpracująca, znana jako coboty, to kolejny trend rewolucjonizujący budowę maszyn. Coboty są zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, uzupełniając ich umiejętności i odciążając od monotonnych lub wymagających fizycznie zadań. Dzięki zaawansowanym czujnikom i systemom bezpieczeństwa, mogą one elastycznie reagować na ruchy człowieka, co otwiera nowe możliwości w zakresie personalizacji produkcji i elastycznych linii montażowych.

Wirtualna i rozszerzona rzeczywistość (VR/AR) znajdują coraz szersze zastosowanie w fazie projektowania, produkcji i serwisowania maszyn. VR pozwala na tworzenie wirtualnych prototypów maszyn, testowanie ich w symulowanym środowisku, a także na szkolenie operatorów w bezpieczny i efektywny sposób. AR z kolei może wspomagać techników podczas prac konserwacyjnych i naprawczych, wyświetlając instrukcje, schematy czy dane diagnostyczne bezpośrednio na obrazie maszyny widzianym przez gogle.

Chmurowe platformy obliczeniowe i rozwiązania analityczne pozwalają na skalowanie systemów automatyki i przetwarzanie ogromnych zbiorów danych. Dzięki nim firmy mogą budować elastyczne i skalowalne infrastruktury, które łatwo dostosowują się do zmieniających się potrzeb. Integracja tych technologii w procesie budowy maszyn pozwala na tworzenie inteligentnych, samooptymalizujących się systemów produkcyjnych, które są kluczem do przyszłego sukcesu w przemyśle.

Przyszłość automatyki w budowie innowacyjnych maszyn produkcyjnych

Przyszłość automatyki w budowie maszyn produkcyjnych rysuje się w barwach dalszej integracji i inteligencji. Spodziewać się można, że maszyny staną się jeszcze bardziej autonomiczne, zdolne do samodzielnego podejmowania złożonych decyzji i optymalizacji procesów bez ciągłej interwencji człowieka. Rozwój algorytmów uczenia maszynowego pozwoli na tworzenie systemów, które potrafią przewidywać problemy z jeszcze większą precyzją i samodzielnie inicjować działania naprawcze lub prewencyjne.

Kolejnym ważnym kierunkiem będzie jeszcze głębsza integracja z koncepcją Przemysłu 4.0 i 5.0. Oznacza to tworzenie w pełni połączonych ekosystemów produkcyjnych, gdzie poszczególne maszyny, systemy IT, pracownicy i dostawcy komunikują się ze sobą w czasie rzeczywistym. Taka synergia pozwoli na osiągnięcie niespotykanej dotąd elastyczności, efektywności i możliwości personalizacji produkcji, dostosowując ją do indywidualnych potrzeb każdego klienta.

Robotyka będzie ewoluować w kierunku większej zręczności, mobilności i zdolności adaptacyjnych. Roboty przyszłości będą potrafiły wykonywać coraz bardziej skomplikowane zadania manualne, poruszać się w złożonym środowisku produkcyjnym i współpracować z ludźmi w sposób jeszcze bardziej intuicyjny i bezpieczny. Możliwe jest również pojawienie się robotów wykonujących zadania wielofunkcyjne, co zwiększy ich uniwersalność i opłacalność.

Zastosowanie zaawansowanych materiałów i technologii druku 3D w budowie samych maszyn pozwoli na tworzenie bardziej lekkich, wytrzymałych i zoptymalizowanych konstrukcji. Druk addytywny umożliwi produkcję niestandardowych komponentów w krótkim czasie, co przyspieszy proces prototypowania i pozwoli na tworzenie maszyn o unikalnych właściwościach, idealnie dopasowanych do konkretnych zastosowań.

Wreszcie, cyberbezpieczeństwo stanie się jeszcze ważniejszym aspektem. Wraz z rosnącą liczbą połączonych urządzeń i systemów, ochrona przed atakami cybernetycznymi będzie kluczowa dla zapewnienia ciągłości produkcji i ochrony wrażliwych danych. Inwestycje w solidne systemy bezpieczeństwa staną się nieodłącznym elementem budowy nowoczesnych, zautomatyzowanych maszyn przemysłowych, gwarantując ich niezawodność i bezpieczeństwo w coraz bardziej cyfrowym świecie.