Budowa maszyn CNC

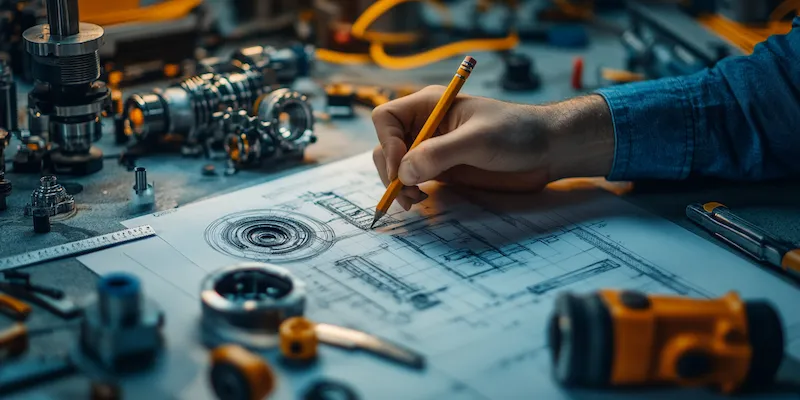

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Podstawowym komponentem jest stół roboczy, na którym umieszczany jest materiał do obróbki. Stół może być ruchomy lub stały, w zależności od konstrukcji maszyny. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciono może mieć różne prędkości obrotowe, co pozwala na dostosowanie procesu obróbczy do rodzaju materiału. Systemy prowadnic i łożysk są również kluczowe, ponieważ zapewniają precyzyjne ruchy wzdłuż osi X, Y i Z. W nowoczesnych maszynach CNC stosuje się także zaawansowane systemy sterowania, które umożliwiają programowanie skomplikowanych ścieżek narzędzi oraz monitorowanie pracy maszyny w czasie rzeczywistym. Dodatkowo, wiele maszyn CNC wyposażonych jest w systemy chłodzenia, które zapobiegają przegrzewaniu się narzędzi oraz materiału podczas obróbki.

Jakie technologie są wykorzystywane w budowie maszyn CNC

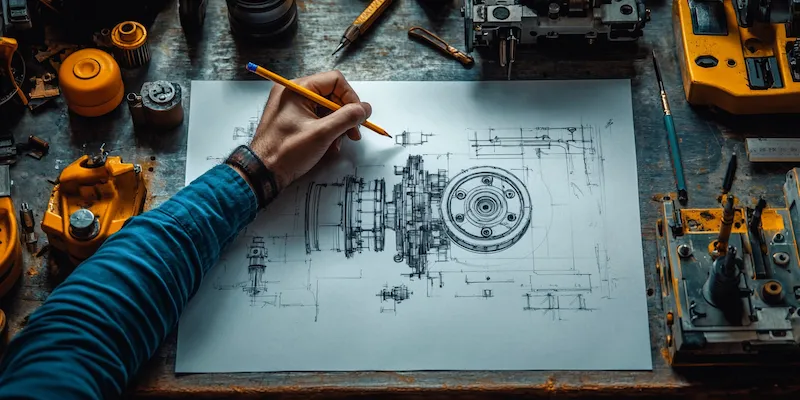

W budowie maszyn CNC wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji obróbki. Jedną z najważniejszych technologii jest komputerowe sterowanie numeryczne, które pozwala na automatyzację procesów produkcyjnych. Dzięki temu operatorzy mogą programować maszyny za pomocą specjalistycznego oprogramowania, co znacznie ułatwia proces tworzenia skomplikowanych kształtów i detali. W ostatnich latach coraz większą popularność zdobywa technologia druku 3D, która umożliwia wytwarzanie prototypów oraz części zamiennych bezpośrednio z plików CAD. Inną istotną technologią jest zastosowanie systemów CAM (Computer-Aided Manufacturing), które wspierają procesy produkcyjne poprzez generowanie ścieżek narzędzi na podstawie modeli 3D. Warto również zwrócić uwagę na rozwój technologii sensorowych, które pozwalają na monitorowanie stanu maszyny oraz jakości produkcji w czasie rzeczywistym.

Jakie są zalety korzystania z maszyn CNC w przemyśle

Korzystanie z maszyn CNC w przemyśle niesie ze sobą wiele korzyści, które mają znaczący wpływ na efektywność produkcji oraz jakość wyrobów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na uzyskanie detali o bardzo małych tolerancjach. Dzięki automatyzacji procesów możliwe jest również zwiększenie wydajności produkcji, ponieważ maszyny mogą pracować przez długi czas bez potrzeby interwencji operatora. Kolejną zaletą jest możliwość łatwego powtarzania tych samych operacji, co jest szczególnie istotne w przypadku produkcji seryjnej. Maszyny CNC umożliwiają także obróbkę różnorodnych materiałów, takich jak metale, tworzywa sztuczne czy drewno, co czyni je wszechstronnymi narzędziami w wielu branżach przemysłowych. Dodatkowo zastosowanie maszyn CNC przyczynia się do zmniejszenia ilości odpadów produkcyjnych oraz poprawy bezpieczeństwa pracy dzięki ograniczeniu kontaktu operatora z narzędziami skrawającymi.

Jakie są najnowsze trendy w budowie maszyn CNC

Najnowsze trendy w budowie maszyn CNC koncentrują się na innowacjach technologicznych oraz zrównoważonym rozwoju. Coraz większą rolę odgrywają rozwiązania związane z automatyzacją i robotyzacją procesów produkcyjnych. Wiele firm inwestuje w systemy współpracy między maszynami a robotami przemysłowymi, co pozwala na jeszcze bardziej efektywne wykorzystanie zasobów i zwiększenie wydajności produkcji. Również rozwój sztucznej inteligencji ma ogromny wpływ na przyszłość maszyn CNC; dzięki algorytmom uczenia maszynowego możliwe staje się optymalizowanie procesów obróbczych oraz przewidywanie awarii sprzętu przed ich wystąpieniem. Zwiększa się także nacisk na ekologiczne aspekty produkcji; nowoczesne maszyny projektowane są tak, aby zużywały mniej energii oraz generowały mniej odpadów. Dodatkowo rośnie zainteresowanie technologiami cyfrowymi i Internetem Rzeczy (IoT), co umożliwia zdalne monitorowanie pracy maszyn oraz zbieranie danych analitycznych dotyczących ich wydajności.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Różnice między maszynami CNC a tradycyjnymi metodami obróbczy są znaczące i mają kluczowe znaczenie dla efektywności produkcji. Przede wszystkim maszyny CNC oferują znacznie wyższą precyzję i powtarzalność, co jest trudne do osiągnięcia w przypadku tradycyjnych metod, które często opierają się na manualnej pracy operatora. W przypadku maszyn CNC proces obróbczy jest sterowany komputerowo, co eliminuje błędy ludzkie i pozwala na uzyskanie detali o bardzo małych tolerancjach. Kolejną istotną różnicą jest szybkość produkcji; maszyny CNC mogą pracować przez długi czas bez przerwy, co znacznie zwiększa wydajność w porównaniu do tradycyjnych metod, które wymagają częstych przerw na regulację czy wymianę narzędzi. Dodatkowo maszyny CNC umożliwiają obróbkę bardziej skomplikowanych kształtów i detali, które byłyby trudne lub wręcz niemożliwe do wykonania przy użyciu konwencjonalnych narzędzi.

Jakie są najczęstsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle metalowym są wykorzystywane do obróbki stali, aluminium oraz innych metali, gdzie precyzyjne cięcie i frezowanie są kluczowe dla jakości finalnych produktów. W branży motoryzacyjnej maszyny CNC służą do produkcji części zamiennych oraz elementów konstrukcyjnych pojazdów, gdzie wymagana jest wysoka dokładność wykonania. Również w przemyśle lotniczym maszyny te odgrywają istotną rolę, umożliwiając produkcję skomplikowanych komponentów silników oraz struktur nośnych samolotów. W sektorze meblarskim maszyny CNC są wykorzystywane do precyzyjnego cięcia i formowania drewna oraz materiałów kompozytowych, co pozwala na tworzenie unikalnych projektów mebli. Ponadto w branży elektronicznej maszyny te służą do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych. W ostatnich latach rośnie także zainteresowanie wykorzystaniem maszyn CNC w rzemiośle artystycznym i jubilerskim, gdzie precyzyjne detale mają kluczowe znaczenie dla estetyki wyrobów.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

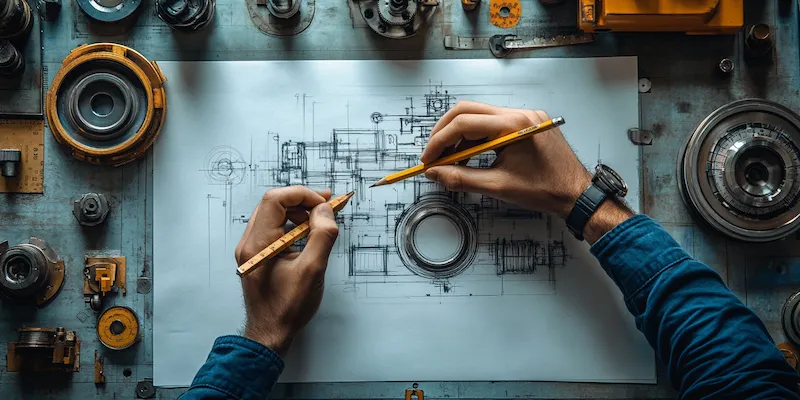

Obsługa maszyn CNC wymaga zestawu umiejętności technicznych oraz wiedzy z zakresu technologii obróbczej. Przede wszystkim operatorzy muszą posiadać umiejętność czytania rysunków technicznych oraz schematów CAD, co pozwala im na prawidłowe interpretowanie projektów i dostosowywanie parametrów obróbczych do specyfikacji materiału. Znajomość oprogramowania CAM jest również niezbędna; operatorzy muszą umieć programować maszyny oraz generować ścieżki narzędzi zgodnie z wymaganiami projektu. Dodatkowo ważna jest znajomość zasad działania samej maszyny oraz jej komponentów, co pozwala na szybką diagnozę ewentualnych problemów technicznych. Umiejętności manualne są także istotne; operatorzy muszą być w stanie przeprowadzać konserwację oraz drobne naprawy sprzętu. Również zdolności analityczne są ważne, ponieważ operatorzy muszą monitorować proces obróbczy i podejmować decyzje dotyczące optymalizacji parametrów pracy maszyny. Wreszcie umiejętność pracy zespołowej jest niezbędna, ponieważ często operatorzy współpracują z inżynierami i projektantami w celu doskonalenia procesów produkcyjnych.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą być znaczne i różnią się w zależności od rodzaju maszyny oraz jej zaawansowania technologicznego. Podstawowe modele maszyn CNC mogą kosztować od kilku tysięcy do kilkudziesięciu tysięcy złotych, podczas gdy bardziej skomplikowane systemy mogą osiągać ceny rzędu setek tysięcy złotych lub nawet więcej. Oprócz kosztu zakupu należy uwzględnić także wydatki związane z instalacją oraz szkoleniem personelu obsługującego maszyny. Koszty eksploatacji obejmują zużycie energii elektrycznej, materiały eksploatacyjne takie jak narzędzia skrawające oraz płyny chłodzące, a także regularną konserwację sprzętu. Ważnym aspektem jest także serwis posprzedażowy; wiele firm oferuje pakiety serwisowe, które mogą zwiększyć koszty utrzymania maszyny, ale jednocześnie zapewniają wsparcie techniczne i szybką pomoc w razie awarii.

Jakie są wyzwania związane z rozwojem technologii maszyn CNC

Rozwój technologii maszyn CNC niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą stawić czoła w celu maksymalizacji korzyści płynących z ich zastosowania. Jednym z głównych wyzwań jest szybkie tempo zmian technologicznych; firmy muszą stale inwestować w nowoczesne rozwiązania oraz aktualizować swoje systemy oprogramowania, aby nadążyć za konkurencją. Kolejnym istotnym problemem jest potrzeba ciągłego kształcenia pracowników; ze względu na rosnącą złożoność maszyn oraz oprogramowania niezbędne staje się regularne szkolenie personelu w zakresie obsługi nowych technologii. Dodatkowo przedsiębiorstwa muszą radzić sobie z rosnącymi oczekiwaniami klientów dotyczącymi jakości produktów oraz terminowości dostaw; aby sprostać tym wymaganiom, konieczne jest wdrażanie efektywnych procesów produkcyjnych opartych na danych analitycznych. Inwestycje w technologie związane z automatyzacją mogą również prowadzić do obaw o utratę miejsc pracy; firmy powinny znaleźć równowagę między automatyzacją a zatrudnieniem ludzi poprzez rozwijanie kompetencji pracowników i dostosowywanie ich ról do zmieniającego się środowiska pracy.

Jakie są przyszłościowe kierunki rozwoju maszyn CNC

Przyszłość rozwoju maszyn CNC zapowiada się niezwykle dynamicznie dzięki postępom technologicznym oraz rosnącym potrzebom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych; dzięki tym technologiom możliwe będzie automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy oraz optymalizacja procesów produkcyjnych na podstawie analizy danych historycznych. Również rozwój Internetu Rzeczy (IoT) otwiera nowe możliwości monitorowania stanu maszyn w czasie rzeczywistym oraz przewidywania awarii przed ich wystąpieniem, co zwiększa efektywność zarządzania parkiem maszynowym.