Budowa maszyn projektowanie

Budowa maszyn i ich projektowanie to złożone procesy, które stanowią fundament nowoczesnego przemysłu. Od precyzyjnego planowania, przez wybór materiałów, aż po finalne wykonanie i testowanie – każdy etap wymaga dogłębnej wiedzy technicznej, kreatywności i skrupulatności. W dzisiejszym świecie, gdzie tempo rozwoju technologicznego jest zawrotne, innowacyjne podejście do projektowania maszyn jest kluczowe dla utrzymania konkurencyjności na rynku. Proces ten nie ogranicza się jedynie do stworzenia funkcjonalnej maszyny, ale obejmuje również optymalizację jej wydajności, bezpieczeństwa, ergonomii oraz wpływu na środowisko.

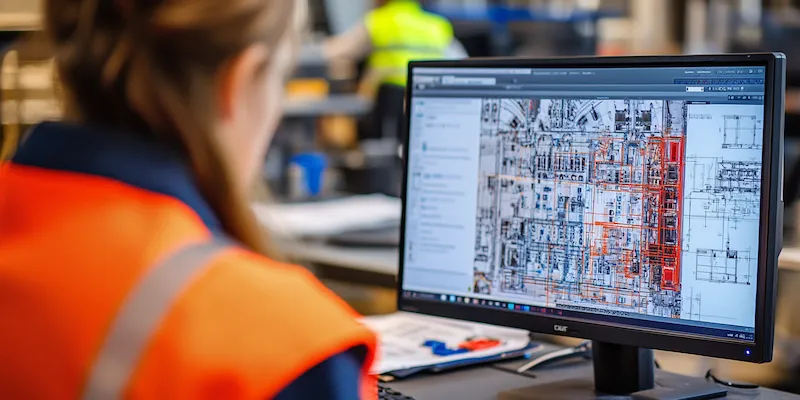

Inżynierowie odpowiedzialni za projektowanie maszyn muszą uwzględniać szeroki zakres czynników. Zaliczają się do nich specyficzne wymagania klienta, normy branżowe, ograniczenia budżetowe, dostępność technologii oraz prognozowany cykl życia produktu. Współczesne projektowanie maszyn często opiera się na zaawansowanych narzędziach informatycznych, takich jak systemy CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing), które pozwalają na tworzenie szczegółowych modeli 3D, symulacje, analizy wytrzymałościowe i generowanie kodu do maszyn sterowanych numerycznie. To podejście znacząco skraca czas projektowania i minimalizuje ryzyko błędów na etapie produkcji.

Kluczową rolę odgrywa również zrozumienie mechaniki, dynamiki, materiałoznawstwa, a także podstaw elektroniki i automatyki. Dobrze zaprojektowana maszyna to taka, która jest nie tylko wydajna i niezawodna, ale także łatwa w obsłudze, konserwacji i ewentualnych naprawach. Właśnie dlatego tak ważne jest, aby projektanci posiadali wszechstronną wiedzę i potrafili integrować różne dziedziny inżynierii. Rozwój technologii napędza ciągłe poszukiwanie nowych rozwiązań, które pozwolą na tworzenie maszyn o jeszcze lepszych parametrach, mniejszym zużyciu energii i minimalnym wpływie na środowisko naturalne.

Jak powstaje innowacyjna budowa maszyn i jej zaawansowane projektowanie

Proces tworzenia innowacyjnych maszyn rozpoczyna się od dogłębnej analizy potrzeb rynku i identyfikacji problemów, które mogą zostać rozwiązane za pomocą nowej konstrukcji. Na tym etapie kluczowe jest zrozumienie specyficznych wymagań potencjalnych użytkowników, ich wyzwań operacyjnych oraz oczekiwań dotyczących wydajności, niezawodności i kosztów. Następnie, zespół projektowy przystępuje do fazy koncepcyjnej, gdzie generowane są różnorodne pomysły i szkice, eksplorujące potencjalne rozwiązania techniczne. Na tym etapie często wykorzystuje się burze mózgów, analizy patentowe i przeglądy literatury technicznej, aby znaleźć inspirację i uniknąć powielania istniejących rozwiązań.

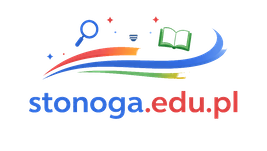

Kolejnym krokiem jest szczegółowe projektowanie mechaniczne, które odbywa się przy użyciu specjalistycznego oprogramowania CAD. Inżynierowie tworzą precyzyjne modele 3D poszczególnych komponentów maszyny, uwzględniając ich kształt, wymiary, tolerancje produkcyjne oraz materiały, z których zostaną wykonane. Równocześnie prowadzone są analizy wytrzymałościowe metodą elementów skończonych (MES), które pozwalają przewidzieć zachowanie konstrukcji pod obciążeniem i zoptymalizować jej strukturę pod kątem wytrzymałości i masy. W tej fazie projektuje się również układy napędowe, przeniesienia mocy, systemy smarowania oraz mechanizmy sterujące.

Integracja systemów sterowania i automatyki to kolejny nieodłączny element projektowania. Dobór odpowiednich sterowników PLC, czujników, siłowników i interfejsów użytkownika (HMI) jest kluczowy dla zapewnienia prawidłowego działania maszyny i jej intuicyjnej obsługi. Tworzone są również algorytmy sterujące, które optymalizują procesy robocze, zapewniają bezpieczeństwo i umożliwiają monitorowanie parametrów pracy w czasie rzeczywistym. Proces ten często wymaga ścisłej współpracy między inżynierami mechanikami, elektrykami i programistami, aby zapewnić spójność i efektywność całego systemu.

Kluczowe etapy w procesie budowy maszyn i ich zaawansowanego projektowania

Kolejnym ważnym etapem jest projektowanie układów sterowania i automatyki. Wykorzystuje się tutaj sterowniki programowalne (PLC), czujniki, siłowniki oraz systemy wizualizacji, aby zapewnić maszynie możliwość autonomicznego działania i łatwej interakcji z operatorem. Tworzone są algorytmy sterujące, które optymalizują procesy produkcyjne, minimalizują zużycie energii i zapewniają bezpieczeństwo pracy. Symulacje i testy wirtualne na tym etapie pozwalają na wczesne wykrycie potencjalnych problemów i optymalizację działania systemów.

Po zakończonym projektowaniu następuje etap produkcji i montażu. Tutaj kluczowe jest precyzyjne wykonanie poszczególnych komponentów, często z wykorzystaniem maszyn CNC, a następnie ich staranne złożenie zgodnie z dokumentacją techniczną. Ważne jest zachowanie odpowiednich tolerancji i zapewnienie właściwego montażu wszystkich elementów. Ostatnim, ale nie mniej ważnym etapem, są testy i uruchomienie maszyny. Przeprowadzane są próby funkcjonalne, testy wydajnościowe oraz testy bezpieczeństwa, aby upewnić się, że maszyna działa zgodnie z założeniami i spełnia wszystkie normy. Dopiero po pomyślnym przejściu wszystkich etapów, maszyna jest gotowa do przekazania klientowi.

Rola nowoczesnych technologii w budowie maszyn i jej projektowaniu

Współczesna budowa maszyn i ich projektowanie są nierozerwalnie związane z wykorzystaniem zaawansowanych technologii, które rewolucjonizują sposób tworzenia i produkcji urządzeń. Systemy CAD/CAM odgrywają kluczową rolę, umożliwiając precyzyjne modelowanie 3D, tworzenie szczegółowej dokumentacji technicznej oraz generowanie ścieżek narzędzi dla maszyn CNC. Pozwala to na znaczące skrócenie czasu projektowania, zminimalizowanie ryzyka błędów i optymalizację procesów produkcyjnych. Integracja tych narzędzi z systemami zarządzania cyklem życia produktu (PLM) pozwala na kompleksowe zarządzanie całym procesem, od koncepcji po serwis.

Symulacje komputerowe, w tym analiza metodą elementów skończonych (MES), pozwalają na wirtualne testowanie konstrukcji pod różnymi obciążeniami, zanim jeszcze powstaną fizyczne prototypy. Inżynierowie mogą badać wytrzymałość materiałów, analizować przepływ płynów, symulować ruchy mechanizmów czy optymalizować parametry energetyczne. Dzięki temu można wcześnie wykryć potencjalne słabe punkty konstrukcji, zoptymalizować jej wydajność i uniknąć kosztownych błędów na późniejszych etapach produkcji. To podejście znacząco przyspiesza proces rozwoju i obniża koszty.

Automatyka i robotyka stanowią integralną część nowoczesnych maszyn. Stosowanie zaawansowanych sterowników PLC, systemów wizyjnych, czujników inteligentnych oraz robotów współpracujących (cobotów) pozwala na tworzenie maszyn o wysokiej precyzji, elastyczności i autonomii. Robotyka znajduje zastosowanie nie tylko w samej produkcji maszyn, ale także w ich funkcjonalności, umożliwiając wykonywanie skomplikowanych zadań z dużą szybkością i powtarzalnością. Ponadto, rozwój technologii łączności, takich jak Internet Rzeczy (IoT), umożliwia zdalne monitorowanie pracy maszyn, diagnostykę, predykcyjne utrzymanie ruchu i optymalizację procesów w czasie rzeczywistym, co jest kluczowe dla przemysłu 4.0.

Budowa maszyn i zaawansowane projektowanie w kontekście OCP przewoźnika

W kontekście OCP przewoźnika, budowa maszyn i ich projektowanie nabierają specyficznego wymiaru, koncentrując się na optymalizacji procesów logistycznych i transportowych. Maszyny projektowane dla branży transportowej muszą być nie tylko wydajne i niezawodne, ale także muszą spełniać rygorystyczne normy bezpieczeństwa oraz być przystosowane do specyficznych warunków eksploatacji. Projektanci muszą uwzględniać czynniki takie jak obciążenia, odporność na wibracje, warunki atmosferyczne, a także łatwość konserwacji i napraw w warunkach terenowych.

Kluczowym aspektem jest tutaj projektowanie urządzeń, które usprawniają załadunek, rozładunek i transport towarów. Zaliczają się do nich specjalistyczne dźwigi, wózki widłowe, systemy przenośnikowe, a także naczepy i przyczepy z innowacyjnymi rozwiązaniami ułatwiającymi manipulację ładunkiem. Ważne jest również projektowanie maszyn, które zwiększają bezpieczeństwo zarówno przewożonego ładunku, jak i osób pracujących przy obsłudze. Obejmuje to systemy zabezpieczające ładunek przed przesuwaniem, technologie monitorujące stabilność pojazdu oraz rozwiązania minimalizujące ryzyko wypadków.

W kontekście OCP przewoźnika, projektowanie maszyn często wiąże się z integracją systemów telematycznych i GPS. Pozwala to na śledzenie położenia pojazdów, monitorowanie parametrów pracy maszyn w czasie rzeczywistym, optymalizację tras przejazdu oraz zdalne diagnozowanie ewentualnych usterek. Takie rozwiązania zwiększają efektywność operacyjną, obniżają koszty eksploatacji i poprawiają terminowość dostaw, co jest kluczowe dla utrzymania konkurencyjności na rynku usług transportowych. Innowacyjne projekty maszyn dla przewoźników przyczyniają się do rozwoju nowoczesnej logistyki.

Przyszłość budowy maszyn i jej zaawansowanego projektowania

Przyszłość budowy maszyn i ich projektowania rysuje się w barwach dynamicznego rozwoju i integracji z najnowszymi technologiami. Jednym z kluczowych trendów jest dalszy rozwój sztucznej inteligencji (AI) i uczenia maszynowego, które znajdą zastosowanie w tworzeniu bardziej inteligentnych i autonomicznych maszyn. AI będzie wspierać proces projektowania, optymalizując parametry konstrukcyjne, przewidując awarie i umożliwiając samodiagnostykę maszyn. Uczenie maszynowe pozwoli na tworzenie systemów, które uczą się na podstawie danych operacyjnych i dostosowują swoje działanie do zmieniających się warunków, zwiększając tym samym efektywność i niezawodność.

Kolejnym ważnym kierunkiem jest rozwój technologii druku 3D, znanego również jako wytwarzanie addytywne. Ta metoda umożliwia tworzenie skomplikowanych geometrii, które byłyby niemożliwe do uzyskania tradycyjnymi metodami. Druk 3D pozwala na szybkie prototypowanie, personalizację maszyn oraz produkcję części zamiennych na żądanie, co znacząco skraca czas realizacji projektów i obniża koszty produkcji. Coraz częściej wykorzystywane są zaawansowane materiały, takie jak stopy metali, kompozyty czy ceramika, które pozwalają na tworzenie lżejszych, a jednocześnie wytrzymalszych komponentów maszyn.

Zrównoważony rozwój i ekoprojektowanie będą odgrywać coraz większą rolę w projektowaniu maszyn. Nacisk będzie kładziony na minimalizację zużycia energii, redukcję emisji szkodliwych substancji oraz wykorzystanie materiałów przyjaznych dla środowiska. Projektanci będą dążyć do tworzenia maszyn o dłuższym cyklu życia, łatwych w naprawie i recyklingu. Rozwój Internetu Rzeczy (IoT) i koncepcji Przemysłu 4.0 będzie kontynuowany, prowadząc do tworzenia w pełni zintegrowanych i inteligentnych systemów produkcyjnych, gdzie maszyny będą komunikować się ze sobą i z otoczeniem, optymalizując procesy w czasie rzeczywistym. Elastyczność i możliwość szybkiego rekonfigurowania linii produkcyjnych staną się kluczowe.

„`