Kompresory co to jest?

Kompresor to urządzenie, które ma na celu zwiększenie ciśnienia gazu poprzez zmniejszenie jego objętości. Działa na zasadzie zasysania powietrza lub innego gazu, a następnie jego sprężania w zamkniętej przestrzeni. W wyniku tego procesu dochodzi do wzrostu ciśnienia, co pozwala na wykorzystanie sprężonego gazu w różnych aplikacjach. Kompresory są szeroko stosowane w przemyśle, budownictwie oraz w gospodarstwach domowych. W zależności od zastosowania, kompresory mogą być różnego rodzaju, w tym tłokowe, śrubowe czy też membranowe. Każdy z tych typów ma swoje unikalne cechy i zastosowania, które sprawiają, że są one niezbędne w wielu dziedzinach. Na przykład kompresory tłokowe są często używane w warsztatach do zasilania narzędzi pneumatycznych, podczas gdy kompresory śrubowe znajdują zastosowanie w dużych zakładach przemysłowych, gdzie wymagane jest stałe źródło sprężonego powietrza.

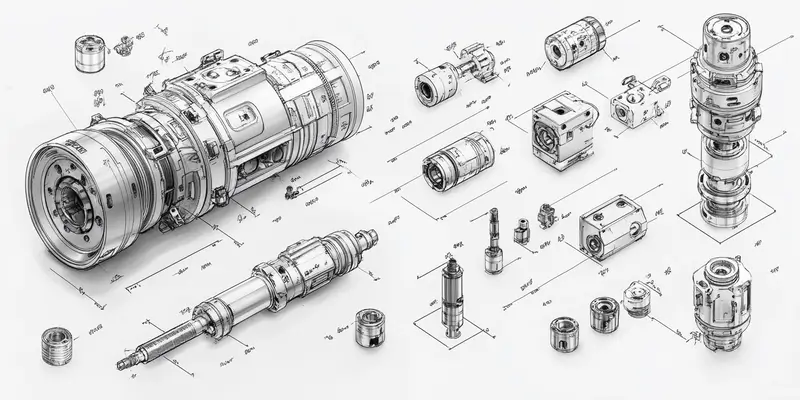

Jakie są rodzaje kompresorów i ich zastosowania?

Wyróżniamy kilka podstawowych typów kompresorów, które różnią się konstrukcją oraz sposobem działania. Kompresory tłokowe są jednymi z najpopularniejszych modeli, które działają na zasadzie ruchu tłoka w cylindrze. Dzięki swojej prostocie i niezawodności znajdują szerokie zastosowanie w warsztatach oraz w domowych garażach. Innym typem są kompresory śrubowe, które charakteryzują się ciągłym procesem sprężania gazu za pomocą dwóch wirników. Te urządzenia są idealne do dużych zakładów przemysłowych, gdzie wymagana jest duża wydajność oraz stałe źródło sprężonego powietrza. Kompresory spiralne to kolejna kategoria, która łączy cechy kompresorów tłokowych i śrubowych, oferując wysoką efektywność przy mniejszych rozmiarach. Oprócz tych podstawowych typów istnieją również kompresory membranowe, które są często wykorzystywane w medycynie oraz laboratoriach ze względu na swoją zdolność do dostarczania czystego powietrza bez zanieczyszczeń.

Jakie są zalety korzystania z kompresorów?

Korzystanie z kompresorów niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla przedsiębiorstw. Przede wszystkim umożliwiają one efektywne wykorzystanie energii poprzez sprężanie gazu, co pozwala na oszczędność kosztów związanych z eksploatacją narzędzi pneumatycznych czy innych urządzeń wymagających sprężonego powietrza. Kompresory są również niezwykle wszechstronne i mogą być wykorzystywane w różnych branżach – od budownictwa po przemysł spożywczy. Dzięki nim można łatwo napompować opony samochodowe, zasilać narzędzia pneumatyczne czy też stosować je w systemach chłodniczych. Kolejną zaletą jest ich mobilność; wiele modeli jest zaprojektowanych tak, aby były łatwe do transportu i mogły być używane w różnych miejscach pracy. Warto również zauważyć, że nowoczesne kompresory charakteryzują się coraz większą efektywnością energetyczną oraz cichszą pracą, co przekłada się na komfort użytkowania oraz mniejsze obciążenie dla środowiska naturalnego.

Jak wybrać odpowiedni kompresor do swoich potrzeb?

Wybór odpowiedniego kompresora może być kluczowy dla efektywności pracy oraz kosztów eksploatacji urządzenia. Przede wszystkim należy określić swoje potrzeby – jakie narzędzia będą zasilane sprężonym powietrzem oraz jakie ciśnienie jest wymagane do ich prawidłowego działania. Ważnym parametrem jest również wydajność kompresora, która powinna być dostosowana do ilości powietrza potrzebnego do pracy narzędzi pneumatycznych. Kolejnym aspektem jest mobilność urządzenia; jeśli planujemy używać kompresora w różnych lokalizacjach, warto rozważyć modele przenośne lub te wyposażone w kółka ułatwiające transport. Należy także zwrócić uwagę na poziom hałasu generowanego przez kompresor – im cichsze urządzenie, tym bardziej komfortowa będzie praca w jego otoczeniu. Dodatkowo warto zastanowić się nad dodatkowymi funkcjami, takimi jak automatyczne wyłączanie czy możliwość podłączenia akcesoriów ułatwiających obsługę.

Jakie są najczęstsze problemy z kompresorami i ich rozwiązania?

Kompresory, jak każde urządzenia mechaniczne, mogą napotykać różne problemy w trakcie eksploatacji. Jednym z najczęstszych problemów jest niewłaściwe ciśnienie sprężonego powietrza. Może to być spowodowane uszkodzeniem zaworu lub nieszczelnością w układzie. W takim przypadku warto regularnie kontrolować stan techniczny urządzenia oraz przeprowadzać konserwację, aby zapobiec poważniejszym awariom. Innym powszechnym problemem jest nadmierny hałas, który może wskazywać na zużycie łożysk lub inne uszkodzenia mechaniczne. Warto wtedy zwrócić uwagę na to, czy kompresor nie wymaga smarowania lub wymiany części. Kolejnym problemem może być przegrzewanie się urządzenia, co często wynika z długotrwałej pracy bez przerwy. Aby temu zapobiec, zaleca się stosowanie przerw w pracy oraz monitorowanie temperatury roboczej kompresora.

Jakie akcesoria warto mieć do kompresora?

Aby maksymalnie wykorzystać potencjał kompresora, warto zaopatrzyć się w odpowiednie akcesoria, które ułatwią jego obsługę oraz zwiększą funkcjonalność. Jednym z podstawowych akcesoriów są węże pneumatyczne, które umożliwiają podłączenie narzędzi do kompresora. Warto wybierać węże o odpowiedniej długości oraz średnicy, aby zapewnić optymalny przepływ powietrza. Kolejnym istotnym elementem są złączki i adaptery, które pozwalają na łatwe podłączenie różnych narzędzi pneumatycznych. Dobrze jest również zainwestować w filtr powietrza, który zabezpieczy kompresor przed zanieczyszczeniami oraz wilgocią, co znacząco wydłuży jego żywotność. W przypadku korzystania z kompresora do malowania czy innych precyzyjnych prac, warto zaopatrzyć się w regulator ciśnienia oraz manometr, które pozwolą na dokładne ustawienie i kontrolowanie ciśnienia sprężonego powietrza. Dodatkowo przydatne mogą być różnego rodzaju pistolety do malowania, pompy do opon czy narzędzia pneumatyczne takie jak klucze udarowe czy szlifierki.

Jak dbać o kompresor, aby służył jak najdłużej?

Aby kompresor mógł działać sprawnie przez długi czas, konieczne jest regularne dbanie o jego stan techniczny oraz przeprowadzanie konserwacji. Kluczowym elementem jest regularne czyszczenie filtra powietrza, który powinien być sprawdzany co kilka tygodni w zależności od intensywności użytkowania. Zatkany filtr może prowadzić do obniżenia wydajności urządzenia oraz zwiększonego zużycia energii. Ważne jest także monitorowanie poziomu oleju w przypadku kompresorów wymagających smarowania; należy go regularnie uzupełniać oraz wymieniać zgodnie z zaleceniami producenta. Również kontrola stanu uszczelek i zaworów jest istotna – wszelkie nieszczelności mogą prowadzić do strat ciśnienia i obniżenia efektywności pracy. Dobrą praktyką jest również przechowywanie kompresora w suchym miejscu oraz unikanie narażania go na działanie ekstremalnych temperatur czy wilgoci. Regularne przeglądy techniczne przeprowadzane przez specjalistów mogą pomóc w wykryciu ewentualnych usterek zanim staną się one poważnym problemem.

Jakie są nowinki technologiczne w dziedzinie kompresorów?

W ostatnich latach branża kompresorów dynamicznie się rozwija, a nowe technologie wprowadzają innowacyjne rozwiązania mające na celu poprawę efektywności energetycznej oraz komfortu użytkowania. Coraz większą popularnością cieszą się kompresory bezolejowe, które eliminują potrzebę stosowania oleju jako środka smarującego. Dzięki temu sprężone powietrze uzyskiwane za ich pomocą jest czystsze i bardziej odpowiednie do zastosowań wymagających wysokiej jakości powietrza, takich jak malowanie czy prace medyczne. Nowoczesne modele często wyposażane są w inteligentne systemy zarządzania energią, które automatycznie dostosowują moc pracy do aktualnych potrzeb użytkownika, co przekłada się na oszczędności energetyczne. Ponadto wiele nowych kompresorów posiada funkcje monitorowania stanu technicznego za pomocą aplikacji mobilnych, co pozwala na bieżąco śledzenie parametrów pracy urządzenia oraz szybsze reagowanie na ewentualne problemy. Innowacje dotyczą także materiałów używanych do produkcji kompresorów; coraz częściej stosuje się lekkie i wytrzymałe materiały kompozytowe, które wpływają na mobilność i trwałość urządzeń.

Jakie zastosowania mają kompresory w przemyśle?

Kompresory odgrywają kluczową rolę w wielu gałęziach przemysłu dzięki swojej wszechstronności i zdolności do dostarczania sprężonego powietrza do różnorodnych procesów produkcyjnych. W przemyśle budowlanym są wykorzystywane do zasilania narzędzi pneumatycznych takich jak młoty udarowe czy wiertarki, co znacznie zwiększa efektywność pracy na placu budowy. W branży motoryzacyjnej sprężone powietrze znajduje zastosowanie zarówno w warsztatach serwisowych do naprawy pojazdów, jak i w procesach produkcyjnych związanych z montażem części samochodowych. Kompresory są również niezbędne w przemyśle spożywczym; używa się ich do pakowania produktów oraz utrzymywania odpowiednich warunków sanitarnych podczas produkcji żywności. W sektorze farmaceutycznym sprężone powietrze jest wykorzystywane do transportu substancji chemicznych oraz jako źródło energii dla różnych urządzeń laboratoryjnych. Ponadto wiele zakładów przemysłowych korzysta z systemów chłodniczych opartych na sprężonym powietrzu, co pozwala na efektywne zarządzanie temperaturą produktów podczas ich przechowywania i transportu.

Jakie są koszty zakupu i eksploatacji kompresora?

Koszty zakupu i eksploatacji kompresora mogą znacznie różnić się w zależności od typu urządzenia oraz jego przeznaczenia. Na rynku dostępne są zarówno małe modele przenośne idealne dla majsterkowiczów, jak i duże przemysłowe jednostki o wysokiej wydajności. Ceny podstawowych modeli zaczynają się od kilkuset złotych, natomiast profesjonalne urządzenia mogą kosztować nawet kilkadziesiąt tysięcy złotych. Oprócz kosztu zakupu należy uwzględnić również koszty eksploatacji związane z energią elektryczną potrzebną do działania kompresora oraz regularnymi przeglądami technicznymi i konserwacją urządzenia. Koszt energii elektrycznej może być znaczący zwłaszcza przy intensywnym użytkowaniu; dlatego warto zwrócić uwagę na parametry energetyczne wybranego modelu przed zakupem. Dodatkowo należy pamiętać o kosztach związanych z zakupem akcesoriów takich jak węże pneumatyczne czy filtry powietrza, które również wpływają na całkowity koszt użytkowania sprzętu.