Projektowanie i budowa maszyn przemysłowych

Sektor przemysłowy nieustannie ewoluuje, napędzany potrzebą zwiększenia efektywności, redukcji kosztów i poprawy jakości produkcji. W centrum tej transformacji znajduje się projektowanie i budowa maszyn przemysłowych. To złożony proces, który wymaga głębokiego zrozumienia potrzeb klienta, zaawansowanej wiedzy technicznej oraz innowacyjnego podejścia do rozwiązywania problemów. Odpowiednio zaprojektowana i wykonana maszyna może stać się kluczowym elementem przewagi konkurencyjnej, optymalizując procesy produkcyjne i umożliwiając wprowadzanie nowych, zaawansowanych technologii.

Proces ten obejmuje nie tylko tworzenie fizycznej konstrukcji maszyny, ale również jej integrację z istniejącą infrastrukturą zakładu, systemami sterowania oraz oprogramowaniem. Współczesne maszyny przemysłowe są coraz bardziej zautomatyzowane i inteligentne, często wyposażone w sensory, systemy wizyjne i algorytmy sztucznej inteligencji, które pozwalają na ciągłe monitorowanie, optymalizację i adaptację do zmieniających się warunków. Skuteczne projektowanie i budowa maszyn przemysłowych to zatem synergia inżynierii mechanicznej, elektrycznej, automatyki i informatyki.

Ważnym aspektem jest również bezpieczeństwo użytkowania. Projektanci muszą ściśle przestrzegać obowiązujących norm i dyrektyw, aby zapewnić bezpieczną pracę operatorów i minimalizować ryzyko awarii. To odpowiedzialność, która przekłada się na długoterminową niezawodność i zaufanie do producenta. Inwestycja w wysokiej jakości maszyny przekłada się bezpośrednio na stabilność i wzrost przedsiębiorstwa, czyniąc projektowanie i budowę maszyn przemysłowych fundamentem nowoczesnego przemysłu.

Kluczowe etapy w projektowaniu i budowie maszyn przemysłowych

Proces tworzenia nowoczesnych maszyn przemysłowych jest wieloetapowy i wymaga precyzyjnego planowania oraz realizacji. Pierwszym, fundamentalnym krokiem jest szczegółowa analiza potrzeb i wymagań klienta. Na tym etapie niezbędne jest dogłębne zrozumienie specyfiki procesu produkcyjnego, oczekiwanej przepustowości, rodzajów obrabianych materiałów oraz wszelkich ograniczeń przestrzennych czy środowiskowych. Konsultacje z przyszłymi użytkownikami maszyny pozwalają na zdefiniowanie jej kluczowych parametrów funkcjonalnych i technicznych.

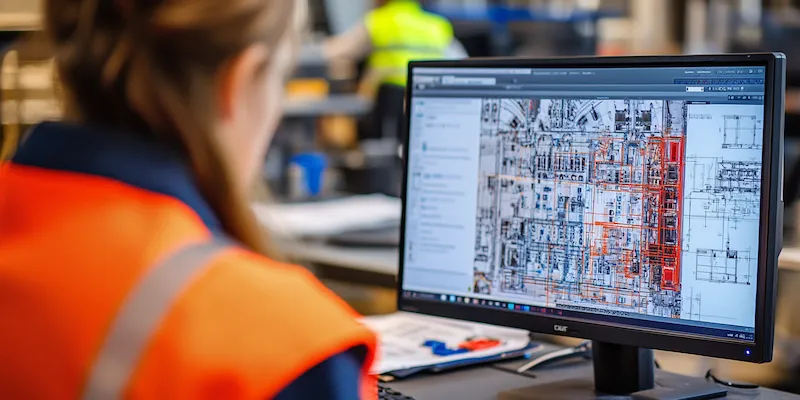

Następnie rozpoczyna się faza koncepcyjna i projektowa. Wykorzystując specjalistyczne oprogramowanie CAD/CAM, inżynierowie tworzą szczegółowe modele 3D komponentów maszyny, analizują obciążenia, dobierają odpowiednie materiały i komponenty mechaniczne oraz elektryczne. Na tym etapie kluczowe jest optymalizowanie konstrukcji pod kątem wytrzymałości, ergonomii, łatwości serwisowania oraz kosztów produkcji. Często stosuje się metody symulacyjne, takie jak analiza metodą elementów skończonych (MES), aby przewidzieć zachowanie maszyny pod obciążeniem i wyeliminować potencjalne słabe punkty.

Kolejnym etapem jest produkcja i montaż. Po zatwierdzeniu projektu rozpoczyna się wytwarzanie poszczególnych części maszyny, często z wykorzystaniem zaawansowanych technologii obróbki, takich jak frezowanie CNC, spawanie czy formowanie. Następnie następuje precyzyjny montaż wszystkich komponentów, instalacja układów elektrycznych, pneumatycznych i hydraulicznych. Równolegle często odbywa się programowanie sterowników PLC i systemów sterowania, które nadają maszynie jej inteligencję i zdolność do wykonywania określonych zadań.

Jak wybrać odpowiedniego partnera dla projektowania i budowy maszyn przemysłowych

Wybór właściwego partnera do projektowania i budowy maszyn przemysłowych jest decyzją o strategicznym znaczeniu dla każdej firmy. Od jakości i innowacyjności wykonanej maszyny zależy efektywność produkcji, koszty operacyjne i konkurencyjność na rynku. Kluczowe jest, aby potencjalny wykonawca posiadał udokumentowane doświadczenie w branży oraz realizował projekty o zbliżonym charakterze i skali. Warto zwrócić uwagę na portfolio firmy, referencje od poprzednich klientów oraz opinie dostępne w branżowych źródłach.

Niezwykle ważna jest również transparentność procesu współpracy. Dobry partner powinien oferować jasną komunikację na każdym etapie projektu, od wstępnej analizy, przez fazę projektową, aż po uruchomienie maszyny i wsparcie posprzedażowe. Obejmuje to szczegółowe harmonogramy, regularne raportowanie postępów oraz otwarte podejście do ewentualnych zmian i problemów. Możliwość wglądu w postępy prac, np. poprzez możliwość wizyt w zakładzie produkcyjnym wykonawcy, zwiększa poczucie kontroli i buduje wzajemne zaufanie.

Oprócz kompetencji technicznych i doświadczenia, istotne są również kwestie związane z technologią i innowacyjnością. Partner powinien być na bieżąco z najnowszymi trendami w automatyce, robotyce i cyfryzacji, aby móc zaproponować rozwiązania, które nie tylko spełnią obecne potrzeby, ale również będą przyszłościowe. Oferowanie innowacyjnych rozwiązań, np. integracji z systemami Industry 4.0, inteligentnego monitorowania stanu maszyny (predictive maintenance) czy zaawansowanych interfejsów użytkownika, może przynieść znaczące korzyści w dłuższej perspektywie.

Optymalizacja procesów produkcyjnych dzięki innowacyjnym maszynom

Nowoczesne maszyny przemysłowe to serce każdej efektywnej fabryki. Ich projektowanie i budowa koncentrują się na maksymalizacji wydajności, minimalizacji strat i zapewnieniu najwyższej jakości produktów. Wykorzystanie zaawansowanych technologii, takich jak robotyka, automatyka i systemy sztucznej inteligencji, pozwala na znaczące przyspieszenie procesów, które wcześniej wymagały dużej liczby operatorów i były podatne na błędy ludzkie. Precyzyjne sterowanie parametrami pracy maszyny, np. temperatury, ciśnienia czy prędkości, gwarantuje powtarzalność i zgodność z normami.

Kluczowym elementem optymalizacji jest również elastyczność. W dzisiejszym dynamicznym środowisku rynkowym firmy potrzebują maszyn, które mogą być łatwo rekonfigurowane do produkcji różnych wariantów produktów lub nawet zupełnie nowych modeli. Modułowa konstrukcja, łatwo wymienialne narzędzia i programowalne systemy sterowania umożliwiają szybkie dostosowanie linii produkcyjnej do zmieniającego się popytu, co jest nieocenione w utrzymaniu konkurencyjności.

Kolejnym aspektem jest redukcja kosztów operacyjnych. Nowoczesne maszyny są projektowane z myślą o minimalnym zużyciu energii, efektywnym wykorzystaniu surowców oraz obniżeniu kosztów konserwacji. Inteligentne systemy monitorowania stanu technicznego pozwalają na przewidywanie potencjalnych awarii i planowanie przeglądów w optymalnym czasie, co zapobiega nieplanowanym przestojom i kosztownym naprawom. Inwestycja w takie rozwiązania przekłada się na wymierne oszczędności w długim okresie, czyniąc proces produkcji bardziej rentownym.

Znaczenie automatyzacji i robotyzacji w budowie maszyn

Automatyzacja i robotyzacja stały się nieodłącznym elementem współczesnego przemysłu, a ich rola w projektowaniu i budowie maszyn przemysłowych stale rośnie. Integracja robotów przemysłowych z liniami produkcyjnymi pozwala na wykonywanie zadań, które są monotonne, powtarzalne, niebezpieczne dla człowieka lub wymagające ekstremalnej precyzji. Roboty potrafią pracować w trudnych warunkach, takich jak wysoka temperatura, zapylenie czy obecność szkodliwych substancji, chroniąc w ten sposób zdrowie i bezpieczeństwo pracowników.

W kontekście projektowania maszyn, automatyzacja oznacza tworzenie zintegrowanych systemów, w których poszczególne moduły współpracują ze sobą bez potrzeby ciągłej interwencji operatora. Sterowniki PLC, systemy wizyjne, czujniki i zaawansowane algorytmy sterowania pozwalają maszynie na podejmowanie decyzji w czasie rzeczywistym, optymalizację parametrów pracy i szybkie reagowanie na wszelkie odchylenia od normy. To prowadzi do znacznego wzrostu efektywności i jakości produkcji.

Robotyzacja natomiast otwiera nowe możliwości w zakresie elastyczności produkcji. Roboty współpracujące (coboty) mogą pracować ramię w ramię z ludźmi, przejmując najbardziej uciążliwe lub powtarzalne zadania, podczas gdy pracownicy skupiają się na czynnościach wymagających większej kreatywności i umiejętności manualnych. Wdrożenie robotów przemysłowych, od prostych manipulatorów po zaawansowane systemy zintegrowane z transportem materiałów i kontrolą jakości, jest kluczowe dla utrzymania konkurencyjności na globalnym rynku.

Przyszłość projektowania i budowy maszyn przemysłowych z technologiami cyfrowymi

Sektor maszyn przemysłowych stoi u progu kolejnej rewolucji, napędzanej przez dynamiczny rozwój technologii cyfrowych i koncepcji Przemysłu 4.0. Przyszłość projektowania i budowy maszyn przemysłowych będzie coraz bardziej zdominowana przez rozwiązania oparte na sztucznej inteligencji, uczeniu maszynowym, internecie rzeczy (IoT) oraz zaawansowanej analizie danych. Maszyny staną się nie tylko narzędziami pracy, ale inteligentnymi, samodzielnie optymalizującymi się jednostkami, zdolnymi do komunikacji z innymi urządzeniami i systemami w ramach sieci fabrycznej.

Cyfrowe bliźniaki (digital twins) odgrywać będą kluczową rolę w całym cyklu życia maszyny. Tworzone na podstawie danych z rzeczywistych urządzeń, cyfrowe modele pozwolą na szczegółowe symulacje pracy, testowanie nowych algorytmów, przewidywanie awarii (predictive maintenance) i optymalizację parametrów produkcyjnych jeszcze przed ich wdrożeniem w fizycznej maszynie. To znacząco skróci czas wprowadzania innowacji i zminimalizuje ryzyko związane z nowymi wdrożeniami.

Integracja z systemami chmurowymi umożliwi zdalne monitorowanie, diagnostykę i sterowanie maszynami z dowolnego miejsca na świecie. Analiza Big Data zebranych z milionów urządzeń pozwoli na identyfikację globalnych trendów, optymalizację procesów na niespotykaną dotąd skalę oraz rozwój nowych, inteligentnych usług dodanych. Projektowanie i budowa maszyn przemysłowych przyszłości będzie zatem ściśle związana z tworzeniem ekosystemów połączonych, inteligentnych i samouczących się systemów produkcyjnych, które zrewolucjonizują sposób, w jaki funkcjonuje przemysł.