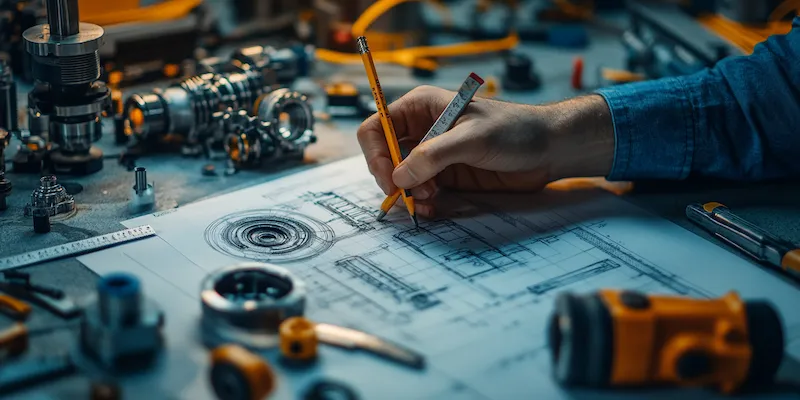

Projektowanie maszyn do produkcji

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na określenie wymagań dotyczących wydajności, jakości oraz funkcjonalności maszyny. W tym etapie inżynierowie często współpracują z klientem, aby dokładnie zrozumieć jego oczekiwania oraz specyfikę produkcji. Kolejnym krokiem jest stworzenie koncepcji maszyny, która obejmuje wstępne rysunki oraz modele 3D. W tym momencie istotne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że projekt można zrealizować w praktyce. Następnie następuje faza szczegółowego projektowania, w której uwzględnia się wszystkie elementy konstrukcyjne i mechaniczne. W tej części procesu inżynierowie muszą zadbać o odpowiedni dobór materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla późniejszej efektywności i trwałości maszyny.

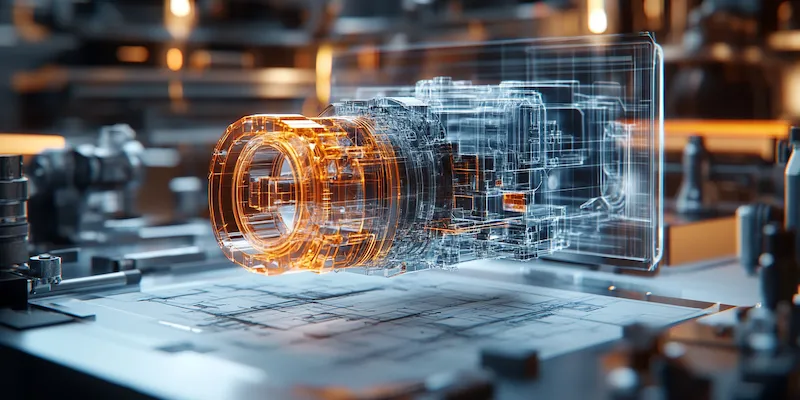

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na wizualizację projektu jeszcze przed jego realizacją. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i poprawki, co znacząco przyspiesza prace nad projektem. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia analizę zachowań maszyny w różnych warunkach pracy. Tego rodzaju symulacje pomagają przewidzieć potencjalne problemy oraz zoptymalizować parametry pracy maszyny. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu elementów maszyn. Dzięki niej możliwe jest szybkie tworzenie fizycznych modeli, co pozwala na lepsze zrozumienie konstrukcji i funkcjonalności urządzenia.

Jakie są najważniejsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz technologii. W miarę jak branża się rozwija, pojawiają się nowe wymagania dotyczące wydajności i funkcjonalności maszyn, co wymaga ciągłego doskonalenia projektów. Innym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników oraz zgodności z normami prawnymi i regulacjami branżowymi. Inżynierowie muszą uwzględnić różnorodne aspekty związane z ergonomią i bezpieczeństwem pracy, co często wiąże się z dodatkowymi kosztami i czasem potrzebnym na testy. Ponadto integracja nowoczesnych technologii, takich jak sztuczna inteligencja czy Internet Rzeczy (IoT), staje się coraz bardziej powszechna, co stawia przed projektantami nowe wymagania dotyczące umiejętności i wiedzy technicznej.

Jakie są przyszłe trendy w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak robotyka staje się coraz bardziej zaawansowana, więcej przedsiębiorstw decyduje się na wdrażanie robotów przemysłowych do swoich linii produkcyjnych. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w procesie projektowania maszyn. Algorytmy AI mogą pomóc inżynierom w optymalizacji konstrukcji oraz przewidywaniu awarii jeszcze przed ich wystąpieniem. Również rozwój technologii IoT umożliwia zbieranie danych w czasie rzeczywistym z maszyn, co pozwala na lepsze zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji. Ponadto rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być biegli w obliczeniach statycznych i dynamicznych, co pozwala im na projektowanie elementów maszyn, które będą w stanie wytrzymać różnorodne obciążenia. Również umiejętność pracy z oprogramowaniem CAD jest niezbędna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Warto również zwrócić uwagę na znaczenie umiejętności analitycznych, które pozwalają na ocenę efektywności projektowanych rozwiązań oraz identyfikację potencjalnych problemów. Współpraca w zespole to kolejny istotny aspekt pracy inżyniera, ponieważ projektowanie maszyn często wymaga koordynacji działań z innymi specjalistami, takimi jak elektronik czy programista. Komunikatywność oraz zdolność do negocjacji są również ważne, szczególnie podczas współpracy z klientami oraz dostawcami.

Jakie są koszty związane z projektowaniem maszyn do produkcji

Koszty związane z projektowaniem maszyn do produkcji mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz czas realizacji. Na początku procesu projektowania istotne jest określenie budżetu, który uwzględnia zarówno koszty materiałów, jak i wynagrodzenia dla zespołu inżynierskiego. Koszty materiałów mogą się różnić w zależności od wybranych surowców oraz ich dostępności na rynku. W przypadku bardziej zaawansowanych technologii, takich jak robotyka czy automatyka, koszty mogą znacznie wzrosnąć ze względu na potrzebę zakupu specjalistycznych komponentów. Kolejnym istotnym aspektem są koszty związane z testowaniem prototypu maszyny. Testy te są niezbędne do zapewnienia jakości i bezpieczeństwa urządzenia, co wiąże się z dodatkowymi wydatkami na czasochłonne badania oraz ewentualne poprawki konstrukcyjne. Dodatkowo warto uwzględnić koszty związane z certyfikacją maszyny zgodnie z obowiązującymi normami prawnymi oraz regulacjami branżowymi.

Jakie są najczęstsze błędy popełniane w projektowaniu maszyn do produkcji

W procesie projektowania maszyn do produkcji inżynierowie często napotykają na różnorodne pułapki i błędy, które mogą wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta i specyfiki produkcji. Ignorowanie potrzeb użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub jest nieefektywna w działaniu. Kolejnym powszechnym problemem jest brak odpowiedniej komunikacji w zespole projektowym. Niezrozumienie ról poszczególnych członków zespołu może prowadzić do chaosu i opóźnień w realizacji projektu. Ponadto nieodpowiedni dobór materiałów lub technologii produkcji może skutkować poważnymi problemami z trwałością i wydajnością maszyny. Inżynierowie często popełniają także błąd polegający na pomijaniu fazy testowania prototypu lub przeprowadzaniu jej w sposób niedostateczny. To może prowadzić do wykrycia błędów dopiero po rozpoczęciu seryjnej produkcji, co wiąże się z dodatkowymi kosztami i stratami czasowymi.

Jakie są przykłady zastosowań maszyn do produkcji w różnych branżach

Maszyny do produkcji znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdej z nich. W przemyśle motoryzacyjnym maszyny służą do montażu elementów pojazdów oraz obróbki metali, co pozwala na zwiększenie wydajności linii produkcyjnych. W branży spożywczej natomiast wykorzystuje się maszyny do pakowania, sortowania oraz przetwarzania żywności, co ma kluczowe znaczenie dla zachowania jakości produktów i spełnienia norm sanitarnych. W sektorze elektronicznym maszyny są wykorzystywane do montażu podzespołów elektronicznych oraz testowania gotowych produktów, co zapewnia wysoką jakość i niezawodność urządzeń elektronicznych. Również w przemyśle tekstylnym maszyny odgrywają istotną rolę – od tkania materiałów po szycie odzieży. W ostatnich latach rośnie także znaczenie maszyn w branży medycznej, gdzie stosuje się je do produkcji sprzętu medycznego oraz leków.

Jakie są najlepsze praktyki w zakresie projektowania maszyn do produkcji

Aby osiągnąć sukces w projektowaniu maszyn do produkcji, warto stosować kilka sprawdzonych praktyk, które mogą znacząco poprawić jakość realizowanych projektów. Przede wszystkim kluczowe jest dokładne planowanie każdego etapu procesu projektowego – od analizy wymagań klienta po testowanie prototypu. Ustalanie realistycznych terminów oraz budżetów pozwala uniknąć opóźnień i przekroczeń kosztów. Ważne jest także angażowanie wszystkich członków zespołu już na etapie koncepcji projektu – ich różnorodne doświadczenia i umiejętności mogą przyczynić się do lepszego dopasowania rozwiązania do potrzeb rynku. Regularne spotkania zespołu pozwalają na bieżąco monitorować postęp prac oraz identyfikować potencjalne problemy zanim staną się one poważnymi przeszkodami. Kolejną dobrą praktyką jest korzystanie z symulacji komputerowych przed przystąpieniem do budowy prototypu – to pozwala na szybsze wykrycie błędów konstrukcyjnych i optymalizację projektu.

Jakie są zasady ergonomii przy projektowaniu maszyn do produkcji

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn do produkcji, ponieważ ma bezpośredni wpływ na komfort pracy operatorów oraz efektywność działania urządzeń. Podstawową zasadą ergonomii jest dostosowanie stanowiska pracy do indywidualnych potrzeb użytkowników – oznacza to m.in., że maszyny powinny być łatwe w obsłudze i umożliwiać operatorom przyjęcie naturalnej pozycji ciała podczas pracy. Ważne jest również uwzględnienie aspektów wizualnych – odpowiednie oświetlenie oraz czytelne oznaczenia mogą znacząco poprawić bezpieczeństwo pracy i zmniejszyć ryzyko błędów operacyjnych. Kolejnym istotnym elementem ergonomii jest minimalizacja obciążeń fizycznych – maszyny powinny być zaprojektowane tak, aby ograniczać konieczność wykonywania ciężkich lub powtarzalnych ruchów przez operatora. Dobrze zaprojektowane interfejsy użytkownika powinny być intuicyjne i łatwe w obsłudze, co pozwala na szybkie przeszkolenie nowych pracowników oraz zwiększa efektywność pracy całego zespołu.